Riprogettazione "additiva" di un collettore idraulico

Grazie alla possibilità di creare strutture e passaggi interni. i processi di produzione additiva (in inglese Additive Manufacturing o AM) sono ideali per la progettazione e la produzione di collettori.

Renishaw ha collaborato con un cliente nel progettare un nuovo design per un collettore idraulico, con l'obiettivo di ottenere i vantaggi propri della AM. L'obiettivo principale del progetto era di ridurre la massa del componente, senza comprometterne la resistenza. Grazie alla maggiore libertà progettuale assicurata dalla tecnologia AM, è stata individuata anche un'opportunità per aumentare l'efficienza dei percorsi di flusso.

Cos'è un collettore idraulico?

I collettori servono a dirigere il flusso dei liquidi in un sistema idraulico, collegando valvole, pompe e attuatori. I progettisti li usano per gestire il funzionamento di un circuito idraulico, unendo i componenti in un'unità compatta.

Lavorazione tradizionale di un collettore idraulico

Solitamente, i collettori idraulici sono prodotti a partire da blocchi in lega di alluminio o acciaio inox, che vengono tagliate, fresate e forate per creare i canali di flusso. L'operazione di foratura è particolarmente complessa e spesso richiede l'utilizzo di utensili appositi. Nei passaggi vanno anche inseriti tappi di chiusura per convogliare correttamente il flusso all'interno del sistema.

La natura del processo porta i canali a incrociarsi con angolazioni che possono causare separazione dei flussi e/o la stagnazione dei liquidi, con una notevole perdita di efficienza.

Dato il basso costo del materiale e la facilità di lavorazione, i collettori in lega di alluminio sono generalmente più economici, ma resistono meno agli abrasivi: eventuali particelle presenti nel liquido possono eroderne le superfici e velocizzarne l'usura. Per questo a volte vengono preferiti i collettori in acciaio inox, che sono però più pesanti e più costosi da lavorare, a causa della maggiore densità e durezza del materiale.

Vantaggi della produzione additiva nella progettazione e produzione di collettori idraulici

- Più efficienza grazie ai percorsi di flusso ottimizzati

- Progettazione migliorata grazie alla possibilità di utilizzare fluidodinamica computazionale (CFD)

- Meno fissaggi

- Meno strutture di supporto

- Riduzione di peso, anche considerevole

- Nessun tappo

- Grande libertà di progettazione. Il collettore può essere disegnato con volumi ridotti

Vantaggi immediati per il cliente:

- Riduzione della massa anche del 79%

- Costruzione con pezzo singolo: meno rischi di difetti

- Iterazioni rapide durante la progettazione e lo sviluppo

- Compatibilità con il design esistente

- Efficienza del flusso migliorata anche del 60%

Riprogettazione per AM - obiettivi

Con la AM si gode della massima libertà di progettazione ed è possibile adattare la geometria del componente per ridurre la massa di materiale e migliorare le funzionalità, senza aumentare i volumi. Il cliente ha fornito una serie di linee guida progettuali e funzionali di cui Renishaw ha dovuto tenere conto nello sviluppo del nuovo design:

Geometria

- Connessioni

- Diametro interno dei canali di flusso

- Spessore delle pareti dei canali di flusso

- Punti di fissaggio e interfacce

Funzione

La preoccupazione principale del cliente riguardava la riduzione del peso, che doveva essere ottenuta senza compromettere la rigidità e la funzionalità del pezzo. I progettisti Renishaw hanno inoltre visto la possibilità di sfruttare il nuovo design per AM per aumentare l'efficienza dei canali di flusso all'interno del sistema.

Prima iterazione del progetto

Per prima cosa, il pezzo è stato decostruito, lasciando solo i passaggi indispensabili per garantire la funzionalità del collettore idraulico. I canali di flusso del design originale sono stati estratti mediante un software CAD (computer aided design) e tutte le aree forate superflue sono state eliminate, lasciando solo la rete di condutture essenziale.

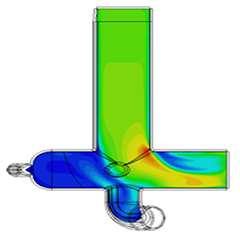

A questo punto, ciascun circuito idraulico è stato ridotto e semplificato e quindi è stata preparata l'analisi fluidodinamica computazionale (CFD) utilizzando SOLIDWORKS Flow Simulation.

L'analisi CFD ha evidenziato le aree di separazione e stagnazione, permettendo di ottimizzare i canali di flusso.

Successivamente, è stato generato lo spessore delle pareti, sulla base delle specifiche del cliente (in alternativa, questa operazione può essere eseguita ricorrendo a modelli di sollecitazione ottenuti tramite un'analisi degli elementi finiti (FEA), basata sulle letture della pressione ottenute durante l'analisi CFD).

Infine, le strutture di supporto permanenti sono state studiate e inserite nella geometria CAD, creando una struttura efficiente e autosostenuta. Di solito, le strutture di supporto vengono aggiunte alla geometria finale in una fase successiva alla progettazione, in modo da fissare l'oggetto alla base e dissipare il calore. Tuttavia, la possibilità di integrare i supporti nello stesso componente riduce lo spreco di materiale solitamente associato alle strutture di supporto rimovibili.

La prima iterazione ha portato a una riduzione del volume del 52% rispetto al design originale e ha migliorato l'efficienza di flusso del 60%.

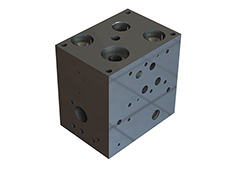

Collettore originale I canali di flusso sono realizzati per foratura incrociata.

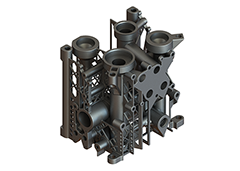

Geometria della prima iterazione. I canali di flusso vengono estratti e ottimizzati e viene applicato lo spessore delle pareti. Le strutture di supporto tengono in posizione i canali di flusso e connettono i punti di fissaggio.

Sezione del canale di flusso, in evidenza i cambi di direzione bruschi.

Esempio di analisi CFD con le aree di flusso inefficiente in evidenza.

Sezione di canale di flusso generato dopo l'analisi CFD. L'angolazione degli spigoli è stata ridotta per ottimizzare il flusso.

Geometria della seconda iterazione. Fori di estrazione rimossi e strutture di supporto rimodellate per aumentare la rigidezza.

Seconda iterazione del progetto

La prima iterazione è stata realizzata negli stabilimenti di Renishaw e provata dal cliente che ha valutato la nuova geometria nel contesto del suo impiego come collettore idraulico. Il collettore originale era progettato per un utilizzo modulare, con più unità installate in serie. I singoli collettori idraulici devono essere occasionalmente estratti per interventi di manutenzione, pertanto è stato necessario includere degli appositi passaggi filettati.

La prima iterazione per geometrie AM presenta caratteristiche che consentono a un tecnico di estrarre manualmente il collettore senza bisogno di estrattori e rendono superflua la creazione di tali passaggi. L'effetto della rimozione delle filettature per l'estrazione del pezzo è stato dirompente per l'intricata rete di strutture autosostenute ma, ad un'esame più attento, è emersa l'opportunità interessante per rivedere completamente il design.

Si potrebbe pensare che l'iterazione 1 sia soggetta a flessioni, distorsioni torsionali e/o vibrazioni durante la lavorazione a causa della riduzione del volume del materiale rispetto a un blocco solido. In realtà succede il contrario: il nuovo design ha aumentato la rigidezza del collettore, pur riducendo il suo volume al 21% rispetto al pezzo originale.

Una riduzione di volume così significativa ha aperto la strada all'idea di una seconda iterazione, questa volta in acciaio inox 316L. In questo caso, anche se il materiale aveva una densità maggiore (8 g/cm3 per l'acciaio rispetto ai < 3 g/cm3 della lega di alluminio) la riduzione di peso è stata del 37%.

Riepilogo dei risultati

| Fase di progettazione | Materiale | Volume (cm3) | Massa (kg) |

| Collettore idraulico originale | Lega di alluminio | 9600 | 25,6 |

| Design per la prima iterazione AM | Lega di alluminio | 4650 (-52%) | 12,3 |

| Design per la seconda iterazione AM | Acciaio inossidabile 316L | 2040 (-79%) | 16,3 |

Lavorare con Renishaw

Per produrre componenti ottimali in maniera additiva, gli utenti devono comprendere come la progettazione AM offra un grado di libertà estremamente superiore rispetto alle tecniche produttive tradizionali, come ad esempio stampi e lavorazioni sottrattive. Per questo offriamo ai nostri clienti corsi di formazione e assistenza progettuale anche dopo l'acquisto di un sistema AM.

I nostri Solutions Center si rivolgono ad aziende interessate a integrare i propri processi produttivi con sistemi di lavorazione additiva, fornendo tutte le informazioni e l'assistenza necessarie per accedere nel mondo delle tecnologie AM.

I nostri clienti, all'interno dei nostri Solutions Center, possono approfondire la conoscenza e costruire fiducia nelle capacità della tecnologia additiva. Possono usare sistemi AM di ultima generazione e sono affiancati da personale qualificato che li aiuterà a implementare la tecnologia in modo rapido e con costi fissi e prevedibili.

Ulteriori informazioni

Per scoprire i vantaggi offerti dai nostri Solution Center, contatta la filiale Renishaw locale.