以工具機測頭協助太空研究

由於地球上最微小粒子的理論出現最新進展,部分物理學家目前正對慣性與重力質量的等效原理提出質疑。

為了檢驗這些概念,布倫瑞克 (Braunschweig) 德國國家計量研究院 (PTB) 的生產專業人員開發出圓柱形試驗質量塊,可讓所有幾何特性達到 2 µm 至 3 µm 的準確度。

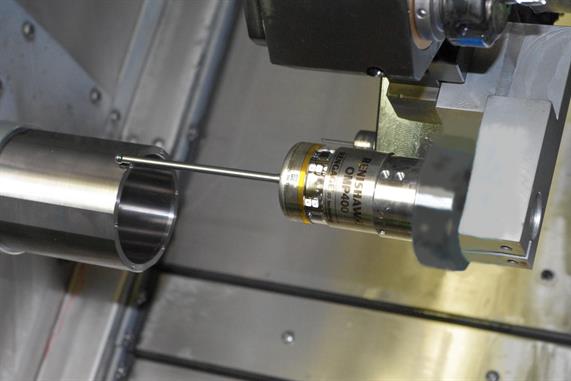

能夠實現這項工程成果,要歸功於 Benzinger 高精準車床結合 Renishaw OMP400 測頭的量測解決方案。

背景

對工程師而言,要生產出準確度 2 µm 至 3 µm 的元件在目前是相當有可能的。不過 PTB 表面計量工作小組的專案主管及經理 Daniel Hagedorn 博士認為技術上仍有所限制:「我們現在擁有的工具機可輕易在一或兩個方向達成 2 µm 至 3 µm 的定位準確度。不過試驗質量塊需要在所有三個維度達到如此高的精準度,而且不僅是個別位置,還要涵蓋平面、圓柱表面及角度。」

PTB 接受委託,為 MICROSCOPE (Micro-Satellite à traînée Compensée pour l’Observation du Principe d’Equivalence) 生產 10 個圓柱形試驗質量塊;MICROSCOPE是由法國政府太空機構 CNES 運作的 300kg 迷你衛星。MICROSCOPE 將與包含歐洲太空總署在內的其他合作夥伴,試驗等效原理的普遍性。

每個圓柱形質量塊約 80mm 長,其中大型圓柱體的外徑為 70mm,小型的則只有 35mm。

圓柱體以鉑銠 (PtRh10) 及鈦鋁釩合金 (TiAl4V6) 製造,以同心方式置於差分加速計之中進行試驗。

這種配置可確保兩個圓柱體的轉動慣量位於相同軸。PtRh10 圓柱體作為參考,另一個採用不同材料製造的圓柱體,則接受加速度量測,驗證在量測準確度 10-15 µm 的情況下,重力及慣性質量的等效原理是否仍然有效。

根據我們的規劃,可以讓所有特性達到 ±1 µm 的準確度。高精準加工扮演關鍵角色,影響科學家是否需要重新思考過去認同的物理定律。Renishaw OMP400 測頭的準確度及可靠度,是成功的關鍵因素。

德國國家計量研究院 (德國)

從頭到尾都以不中斷的單一製程製造

製造符合所需準確度的試驗質量塊,是非常大的挑戰。工程師在開始製造之前,需要針對手邊作業將加工刀具最佳化。其中鉑銠合金工件若使用傳統刀具加工,特別容易發生個別晶粒破裂的情形,造成表面無法用於預定用途。以特殊方式磨蝕的鑽石刀具,可在加工高度粗糙表面時提供可靠的解決方案,達到 0.2 µm 以下的準確度。

不過科學儀器設計團隊的 Heinz-Peter Heyne 與 Stephan Metschke 很快發現,只有在整個生產製程以單一步驟完成,不必移除及重新定位工件的情況下,才可能達成所需精準度。因此中空圓柱體於 Benzinger 的高精準 TNI Preciline 車床進行加工。個別尺寸於生產步驟之間在機上量測,不必移除及重新定位工件。儘管使用高精準夾持裝置,以及團隊謹慎仔細的作業,在多次嘗試後,仍然明顯出現高達 0.01mm 的偏差。

為了完成整個製程,使其達到所需準確度,PTB 專業人員需要將高精準量測直接整合至加工製程中。其中的關鍵目標,是消除加工與量測期間共同起始點造成的不確定性及不正確性。

為了達成此項目標,Hagedorn 博士測試不同製造商的多項工業量測解決方案。

他著重於比較及評估車床工作區域量測結果的準確度與重現性。他表示:「我們最後做出結論,認為只有像 Renishaw OMP400 高精準測頭這樣的解決方案,才能達到標準。」

OMP400 測頭在驗證後達到 1 µm 的準確度

OMP400 測頭使用以應變電感技術為基礎的量測系統。測頭能夠回應最輕的接觸力量,不受回座力影響,並盡可能減少量測應用常見的遲滯現象,因此可輕鬆達到 5 µm 以下的準確度。特殊量測程序可避免測頭與表面接觸過快造成的不準確情形。若軟體偵測到測頭震動造成干擾,就會停止接觸,或避免記錄量測值。Heinz-Peter Heyne 瞭解只有以適當速度接近量測位置,才能獲得可靠的量測結果。他將此項技術與其他措施結合,能夠可靠維持測頭重現性在 1 µm 以內。

測頭以無線光學方式傳輸記錄的量測資料,送往車床工作區域的接收器。CNC 控制系統透過介面接收此項資訊,用於控制及調整持續進行的量測程序。此外,PTB 團隊已開發特殊的軟體解決方案,可將量測值傳輸至伺服器,以便進行評估與記錄。

PTB 專業人員應用複雜的驗證程序,檢查 OMP400 測頭及高精準車床解決方案的結果。在加工幾個輪廓之後,他們在機台本身及三次元量床上量測結果。

此外也使用在加工機上的測頭及外部三次元量床上,量測校正後的參考工件。

團隊比較所有的量測結果,取得補償資料。在工作區域使用 OMP400 執行量測及加工輪廓時,將利用此資料更新高精準車床的 CNC 控制系統。

比較多個工件量測結果與三次元量床的量測結果後,證實若以這種方式校正測頭,並於加工程序期間在車床量測程序應用補償資料 (現場、製程中量測),就可能達到 1 µm 以內的量測準確度。

若要量測圓度及直徑,測頭可記錄 30 個以上圓形量測點的資料。

圓柱度以類似模式量測,以圓柱體全長的五個環狀量測結果為依據。在圓柱體正面量測六個球狀凹陷特別困難。圓柱體置於差分加速計之中時,這些凹陷設計作為軸承點。球狀凹陷的最大直徑僅 1.2mm,Heinz-Peter Heyne 開發出特殊的矽陶瓷測頭測針量測這些壓痕點,可量測僅 0.3mm 的大小。

以反覆設計搭配多個加工步驟達成 ±1 µm 的準確度

Heinz-Peter Heyne 製造多個工件進行試驗及比較後,使用反覆程序以 Pt-Rh 及 TiAl4V6 製造最終的試驗質量塊。他以多項步驟在高精準車床加工工件外徑,使其超過尺寸約 0.01mm,

然後在使用 OMP400 進行及記錄量測結果後,將元件加工至最終尺寸。Hagedorn 博士自豪的表示這項方法第一次就成功。他最後表示:「如同我們的規劃,可以讓所有特性達到 ±1 µm 的準確度。

Renishaw OMP400 測頭的準確度及可靠度,是成功的關鍵因素。由於光是所需的鉑銠原料量,就要花費數萬歐元,我們對這樣的結果非常滿意。」

等效原理

早在 1636 年,自然科學家伽利略 (Galileo Galilei) 宣稱慣性及重力質量一定相等。目前我們視為真理的所有物理學概念,幾乎都以這項理論作為基礎,包括愛因斯坦的相對論在內。

這項理論表示質量一定會以相同方式回應,不論在質量作用的是重力或加速力。簡單來說:在真空 (消除空氣阻抗效應) 環境下,一塊鉛和一根羽毛從開始加速到掉落地面的時間相同。

不過根據地球最小粒子的最新研究顯示,如果在低於 10-12 µm 的高準確度情況下量測,等效原理就可能不再適用。

歐盟的 MICROSCOPE 世界太空任務的目標就是釐清以上問題。

在遠離「塵世」干擾影響的環境下,將兩個以不同密度材料製造,且具備已知精確尺寸的質量,投入零重力、高真空的太空環境中。高精準加速計將量測質量反應。布倫瑞克的 PTB 為此實驗製造圓柱形質量塊。

由於製造期間在尺寸、均勻度、圓柱度、平行度及所有圓柱體鄰接表面的傾斜度方面,都達到 1 µm 至 2 µm 的高精準度,因此質量塊尺寸的準確度高達 10-15 µm。這樣太空實驗室的物理學家,就能以如此卓越的準確度,量測不同圓柱體對加速力的反應。如果他們發現反應出現不一樣的情形,這項實驗可能掀起固態物理學的思想革命。