Nueva tecnología de ballbar 'con receta médica' para Máquinas-Herramienta

Los ballbar han sido habituales en operaciones de mecanizado de precisión durante más de 20 años, sin embargo, un fabricante de equipamiento médico ubicado en el oeste de los EE.UU está demostrando cómo la moderna tecnología de ballbar inalámbrica marca una gran diferencia al realizar comprobaciones rápidas de prestaciones en máquinas pequeñas, además de establecer el estándar de rendimiento de precisión volumétrica de las máquinas.

Fort Wayne, Indiana, EE.UU. – El análisis de ballbar es un método fiable de verificación de las prestaciones de la Máquina-Herramienta, además, es la herramienta más práctica, cómoda y exhaustiva para evaluar la precisión del contorno de las máquinas CNC. Los ballbar han sido habituales en operaciones de mecanizado de precisión durante más de 20 años, sin embargo, un fabricante de equipamiento médico ubicado en el oeste de los EE.UU. está demostrando cómo la moderna tecnología de ballbar inalámbrica marca una gran diferencia al realizar comprobaciones rápidas de prestaciones en máquinas pequeñas, además de establecer el estándar de rendimiento de precisión volumétrica de las máquinas.

Nemcomed, una división de Avalign Technologies, es un proveedor integral de implantes, instrumentos, herramientas de mecanizado, instrumentos especializados, maletas y bandejas para dispositivos médicos para OEM. La estrategia de Avalign es ofrecer un servicio "todo integrado" para proveedores OEM de los sectores de ortopedia, columna y trauma – que pretende suministrar todo lo que un médico necesita para realizar implantes. Garantizar que las Máquinas-Herramienta y los procesos puedan producir piezas según las especificaciones es un objetivo compartido por los clientes y los más de 450 empleados de la empresa, además de los organismos regulatorios. "Obviamente, necesitamos cumplir con las normativas de FDA e ISO," afirma Eric Arnold, ingeniero industrial en Nemcomed. "Pero también tenemos demandas expresas del cliente, además de nuestro interés y orgullo personal, sabiendo que nuestros productos pueden terminar en el cuerpo de alguien. Puesto que nosotros podríamos ser pacientes en algún momento, debemos fabricar piezas de la más alta calidad posible".

Entorno regulador y requisitos del cliente

Como fabricante de dispositivos médicos, Nemcomed debe cumplir con la Regulación de sistemas de calidad de la FDA 21 CFR Part 820 y el Estándar de dispositivos médicos ISO 13485. Para calificar las máquinas, la empresa utilizaba normalmente el ballbar tradicional con cable QC10 de Renishaw. "Probamos los planos X-Y, Y-Z y X-Z, y la sonda QC10 necesitaba un reglaje para cada uno, por lo que dedicábamos aproximadamente 1,5 horas en los reglajes", afirma Arnold.

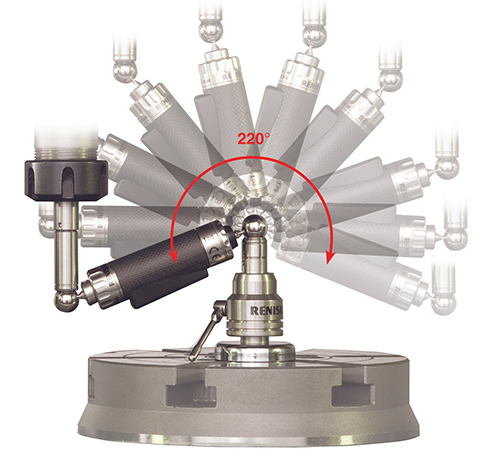

La empresa adquirió el nuevo ballbar inalámbrico QC20-W de Renishaw en 2010, e inmediatamente tuvo un impacto positivo en la calidad de las piezas y en los resultados de la empresa. El nuevo ballbar mantiene el principio de utilizar un programa circular CNC y un exhaustivo software para diagnosticar y cuantificar rápidamente los errores de posición, como desajuste del servo, "stick-slip", holgura, descompensación de repetibilidad y descompensación entre reglas, y geometría de máquina, además de proporcionar valores de error de circularidad general. Además, añade nuevas prestaciones. "El ballbar inalámbrico solo necesita un reglaje – menos de 15 minutos – para los ensayos en los tres planos", explica Arnold. "Y lo más importante, no interfiere en el reglaje de producción, por lo que no es necesario reconfigurar la máquina al volver al modo de producción. Retiramos el ballbar, insertamos una herramienta y seguimos fabricando piezas en minutos".

El funcionamiento inalámbrico es también perfecto para las máquinas pequeñas de Nemcomed, añade Arnold. "Los fabricantes de Máquinas-Herramienta son conscientes de la importancia que tiene el espacio del taller para las ‘operaciones de mejora de producción', por ello, las nuevas Máquinas-Herramienta tienen diseños más compactos", afirma. "Esto reduce el espacio interior de maniobra para un ballbar con cable, por lo que la transmisión de datos inalámbrica es una gran ventaja. La seguridad también ha sido mejorada permitiendo cerrar completamente las puertas de la máquina durante los ensayos".

Implantes e instrumentos quirúrgicos

Nemcomed fabrica aproximadamente 1000 piezas distintas – bien sean implantes o las herramientas utilizadas durante las operaciones de implante – y suministra piezas a los principales mayoristas de ortopedia. La empresa fabrica implantes de rodilla, cadera, hombro, muñeca, codo, dedos y columna; y herramientas como alicates, cortadores y cortadores de alambre. Los implantes son de "tamaño familiar", con cinco a seis tamaños por cada pieza, y lotes normales de 30-40 piezas. Muchos de los implantes tienen formas complejas, como componentes curvos o esféricos.

La empresa fabrica también productos de su marca, desarrollados en sus departamentos internos de I+D, cuyas licencias pone a disposición de los clientes. Sus tecnologías Flex-Shaft y Self-Retaining, por ejemplo, son patentadas y se utilizan en diversas aplicaciones, como tratamientos de artroplastias de columna, cadera, hombro y rodilla. Flex-Shaft puede aplicarse a destornilladores, brocas y machos de roscar quirúrgicos.

Las piezas se fabrican normalmente en acero inoxidable, titanio o cromo-cobalto, y parten de materiales en barras o forjas (implantes). Las materias primas se procesan mediante una celda de corte y, a continuación, se pasan al centro de mecanizado en torno o fresa, dependiendo de la complejidad.

Velocidad CON precisión

"Al poco tiempo de recibir el nuevo ballbar, una de las máquinas perdió la especificación, por lo que tuvimos que probarla, y también llamar a los técnicos del interferómetro láser para los ensayos", comenta Arnold. "Nuestros resultados eran idénticos, por lo que descubrimos que el ballbar nos permitiría ensayar las máquinas CNC rápidamente con un extraordinario nivel de fiabilidad".

La posibilidad de realizar los ensayos de forma rápida y precisa nos ha permitido conseguir un gran cliente con unos requisitos de calidad que exigían la verificación de calibrado de máquina. "El coste de utilizar el interferómetro láser en cada máquina habría hecho prohibitivo el coste de fabricación de las piezas para este cliente", explica Arnold. "Presentamos al cliente los resultados de los ensayos del interferómetro y de ballbar, y acordaron que los ensayos de ballbar cumplían sus requisitos de verificación. En resumen, el ballbar QC20-W quedó amortizado después de ensayar solo dos máquinas".

El ensayo volumétrico proporciona nuevos niveles de rendimiento

El nuevo ballbar cuenta con la ventaja exclusiva de realizar ensayos en tres planos ortogonales a través de un único punto de referencia, con una sencilla configuración que permite al software generar una medición volumétrica representativa de la precisión del posicionamiento estableciendo una correlación de los tres. Arnold explica el valor que este nivel de precisión volumétrica tiene para Nemcomed, ya que los errores de posicionamiento pueden componerse por un movimiento simultáneo multi-axis durante el contorno. (Nota: la precisión volumétrica es también importante en grandes volúmenes de mecanizado y piezas, donde la desviación de la trayectoria de la herramienta aumenta en los recorridos en máquinas más largas).

En agosto de 2010, Nemcomed finalizó una ampliación de 3500 metros cuadrados en sus instalaciones de Fort Wayne, para consolidar otras operaciones de la planta y ampliar el espacio para nuevas máquinas: cinco nuevas máquinas Citizen Swiss y una Fanuc Robodrill de 5 ejes complementan la línea de fresas Mori-Seiki y Mazak de 5 ejes, fresas Fadal de 3 ejes, electroerosiones de hilo EMD Brother y Fanuc, y un torno Samsung de 3 ejes. La empresa utiliza el ballbar en 20 máquinas, incluidas todas las fresas CNC y las electroerosiones de hilo. Los técnicos de mantenimiento supervisan los resultados en un programa de mantenimiento predictivo con seguimientos en períodos de 3 meses, que permiten una detección temprana de los errores para planificar óptimamente los programas de mantenimiento y las reparaciones.

Para facilitar el transporte, el ballbar se entrega en una maleta del sistema con espacios para los accesorios más habituales. "Podemos llevarlo a cualquiera de nuestras instalaciones de fabricación, configurarlo rápidamente y obtener las calificaciones de máquina que necesitamos", comenta Arnold. "Conocer las prestaciones de la máquina antes de mecanizar las piezas nos permite reducir las piezas desechadas y los tiempos de inactividad de la máquina. De este modo, producimos piezas de alta calidad y aumentamos la productividad, a tiempo que reducimos el coste de fabricación. En esto se basa la "Mejora de producción" – más valor añadido para el cliente". La empresa completó una ampliación de otros 4500 metros cuadrados en noviembre, y como continúa creciendo, Arnold afirma que también aumentará el uso del ballbar.