Industrie lourde

Précision à chaque échelle

La fabrication dans les secteurs de la construction, de l’agriculture, du transport ferroviaire et de la machinerie lourde nécessite des capacités d’usinage fiables et de haute qualité pour les pièces de grande taille. Renishaw propose une variété de solutions pour résoudre les défis associés à l’usinage de grande échelle, de pièces à forte valeur sur de grands centres d’usinage.

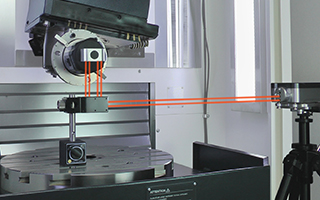

Assurer un déplacement précis des centres d’usinage à toutes les échelles est vital pour le contrôle des procédés de fabrication à grande échelle. La calibration de la machine et l’entretien sont essentiels car de petits écarts dans le mouvement des axes peuvent devenir très prononcés sur de grandes machines. Le mouvement de la machine peut être suivi en temps réel afin de maintenir un mouvement précis en utilisant des systèmes de codage de position optique et laser.

Les systèmes de palpeur de contrôle de machine-outil Renishaw peuvent être utilisés pour établir l’emplacement de la pièce et l’état matériel pour des pièces telles que de grandes pièces moulées à grande échelle ou des pièces forgées avant l’usinage. Une pièce à la forme quasi définitive peut être placée dans une machine-outil avec un réglage minime ; des procédés adaptatifs évaluent la position de la pièce et l’alignement, puis déterminent la surépaisseur pour réduire les temps de réglage et augmenter la précision d’usinage. Les systèmes de réglage d’outils Renishaw surveillent l’usure des outils, en particulier lors de la découpe de matériaux difficiles à usiner.

Bon nombre des palpeurs de contrôle de machines-outils Renishaw pour le réglage de pièces et la comparaison en cours de cycle sont conçus avec de grandes capacités de surcourse afin de compenser l’inertie des grandes machines. Ces systèmes de palpage communiquent sur de longues distances en utilisant des systèmes radio robustes pour la transmission de données, de sorte qu’une bonne visibilité n’est pas nécessaire.

Le contrôle et la vérification de pièces MMT sont souvent essentiels pour les pièces à forte valeur. Le système de mesure 5 axes REVO® de Renishaw propose une gamme de capteurs pour répondre à tous les besoins d’inspection, tels que la géométrie et l’état de surface, avec des options sans contact disponibles. Le mouvement rapide de la tête MMT réduit le temps d’inspection, tout en conservant une précision en minimisant l’inertie de la machine et la surcourse lors du contrôle.

De nouvelles techniques de fabrication, comme la fabrication additive métallique (également connue sous le nom d’impression 3D) permettent aux fabricants de produire des pièces plus solides qui ne peuvent pas être réalisées à l’aide de méthodes traditionnelles. La fabrication additive peut également être utilisée pour le prototypage de nouvelles pièces en métal entièrement dense, ce qui peut être précieux lors du test et de la conception de produits.

Nos spécialisations

Usinage

Les pièces lourdes ou complexes peuvent nécessiter plusieurs opérations d’usinage telles que le fraisage et l’alésage, ce qui nécessite des machines-outils plus grandes et difficiles à régler. La gamme Renishaw de solutions de métrologie permet une fabrication étroitement contrôlée en utilisant des palpeurs de contrôle, des systèmes de réglage d’outils, ainsi que des codeurs de position.

Contrôle

Le contrôle MMT est essentiel pour les pièces à forte valeur, assurant que ces composants répondent à leur intention de conception. Les systèmes de contrôle MMT de Renishaw permettent des mesures rapides et précises pour réduire le délai global et pour fournir des résultats précis et traçables.

Structures solides

La fabrication additive métallique (également connue sous le nom d’impression 3D) peut être utilisée pour produire des pièces dotées de cadres et de structures internes de pointe, afin de réduire considérablement le poids d’un composant, tout en maintenant sa solidité. Comme la fabrication additive produit des formes et des structures qui ne peuvent être développées à l’aide de fabrications traditionnelles, elle crée la possibilité d’ajouter des canaux de refroidissement internes dans les outils de moulage, ainsi que de créer des outils de coupe sur mesure pour des applications de niche.

En quoi pouvons-nous vous aider ?

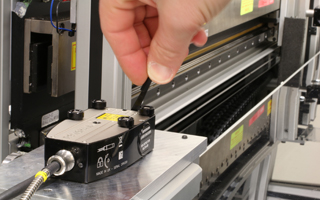

Palpage sur machine pour un contrôle en cours de procédé

Les palpeurs de machine-outil sont utilisés pour la configuration de pièces, le réglage d’outil et la comparaison en cours de cycle, ainsi que pour les premiers contrôles après usinage afin de permettre des procédés d’usinage de précision.

Lire l’étude de cas

Inspection comparative en atelier

Au niveau de l’atelier, le système de comparateur Equator™ permet une comparaison polyvalente, reprogrammable, hautement répétable et insensible aux variations thermiques.

Fabrication additive

Impression 3D des métaux utilisant toute une gamme de poudres métalliques pour créer des pièces légères et solides, dotées de formes impossibles à créer avec une fabrication traditionnelle.

Codeurs laser

Les pièces de grande taille sont courantes dans les industries lourdes. L’usinage de celles-ci peut être précis sur de longs axes en utilisant les codeurs laser interférométriques de Renishaw.

Réglage d’outils et détection de bris d’outils

Des systèmes de réglage d’outil contact et sans contact pour détecter et s’ajuster en fonction de l’état ou de l’usure des outils de coupe.

Contrôle

Les fabricants du monde entier s’appuient sur les systèmes de palpage MMT de Renishaw pour effectuer le contrôle traçable sur une large gamme de pièces.

Calibration

Des périphériques et logiciels permettant la configuration précise de MMT et de machines-outils multitâches complexes.

Codeurs de position

Codeurs laser interférométriques et codeurs optiques pour une précision élevée sur de longues distances ou dans des espaces étroits.

Spectroscopie Raman

Pour vérifier la composition matière de pièces spécialisées et la qualité des revêtements de surface.

Plus d’informationsVous souhaitez en savoir plus sur la façon dont nous pourrions aider votre entreprise ?

Études de cas en matière d’industrie lourde