I sistemi d’ispezione per macchine utensili aumentano la produttività dei sistemi FMS del 60%

Trevisan Macchine Utensili, ha assistito un suo cliente storico, produttore di valvole per il settore oil & gas, nella progettazione e costruzione di un sistema di produzione flessibile (FMS) atto a produrre valvole con alta precisione e produttività, minimizzando al contempo gli interventi di tipo manuale. Al fine di garantire gli elevati livelli di controllo di processo richiesti, Trevisan ha valutato le soluzioni di misura per macchine utensili di Renishaw come le migliori per questo tipo di applicazione.

Background

Fondata nel 1963, l’italiana Trevisan Macchine Utensili (Trevisan) è riconosciuta in tutto il mondo quale leader globale nella progettazione e produzione di centri di tornitura a pezzo fermo. Queste macchine vengono utilizzate in diversi settori, tra i quali l’aerospaziale, l’agricolo, l’automotive, l'energetico e il nautico.

Da sempre Trevisan si caratterizza per l’elevatissima qualità e gli standard ingegneristici messi in campo per la produzione dei propri sistemi. Le sue macchine sono progettate e prodotte in-house, il che garantisce il controllo completo su ciascuna fase del processo di produzione.

La sua vocazione al progresso tecnologico consente all'azienda di offrire ai propri clienti soluzioni FMS complete, che integrano centri di lavoro Trevisan con sistemi di gestione pallet e magazzini utensili automatici.

Massimo Marcolin, Direttore Commerciale di Trevisan Macchine Utensili

La sfida

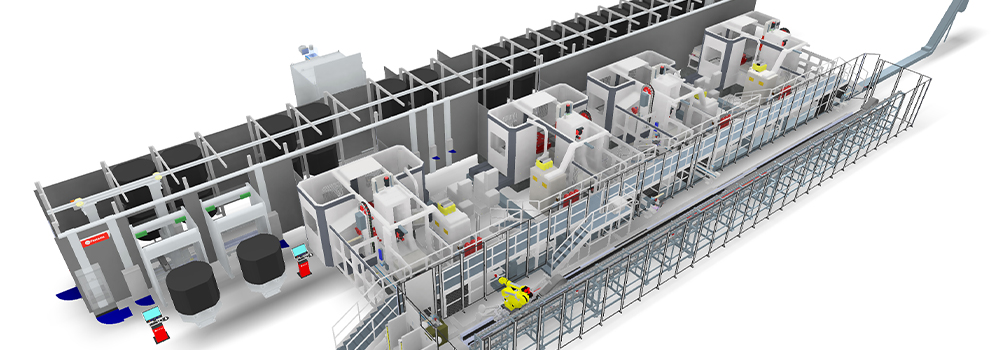

Il sistema FMS proposto da Trevisan includeva una linea di produzione composta da quattro dei suoi centri di lavoro DS600/200C con un sistema multi-pallet a doppia altezza da 40 posti e un magazzino utensili robotizzato da 600 posizioni, in grado di lavorare con diversi metalli, tra i quali acciai speciali, inox, leghe e inconel.

Trevisan si è quindi rivolta a Renishaw per la fornitura di sistemi di misura per il controllo di pezzi e utensili poiché li utilizzava con soddisgfazione già da diversi anni sulle proprie linee di produzione. Il cliente di Trevisan, conscio della qualità delle soluzioni proposte, ha approvato in toto la scelta.

Per le valvole utilizzate nel settore oil & gas, la qualità della produzione è fondamentale. Oltre a garantire la sicurezza dei lavoratori, le valvole devono essere in grado di interrompere i flussi di petrolio o gas con assoluta affidabilità. La tenuta assolutamente perfetta è un requisito fondamentale per una valvola, poiché anche la minima crepa o il minimo difetto può causare fughe di combustibile che possono inquinare interi ecosistemi.

Massimo Marcolin, Direttore commerciale di Trevisan Macchine Utensili, afferma: “Per evitare qualsiasi rischio, la produzione di valvole richiede la massima precisione. Per le parti interne della valvola, dove l’intercettazione del flusso accade nel nucleo, non possiamo permetterci la minima imprecisione. ciò renderebbe inutilizzabile l’intera valvola.”

Garantire i massimi livelli di accuratezza e qualità richiesti per i componenti presenta una serie di sfide sia per quanto riguarda l’ ispezione dei pezzi sia per quanto concerne la verifica degli utensili.

- Verifica e impostazione del pezzo prima del processo: la determinazione della posizione esatta del pezzo grezzo sul pallet, delle sue dimensioni esatte e di eventuali sovrametalli consente di ottimizzare le operazioni di sgrossatura, fresatura e tornitura.

- Verifica in-process del pezzo: ispezioni delle caratteristiche dei pezzi durante il processo di lavorazione per controllarne le prestazioni

- Misura degli utensili in-process: controllo automatico delle condizioni dell’utensile per verificarne l’integrità ed evitare problemi di usura.

- Verifica dell’utensile di finitura: controllo degli utensili da taglio, prima del processo di finitura, per possibili problemi di usura o integrità.

Marcolin spiega: “Il sistema FMS è progettato in modo tale che un solo centro di lavoro abbia in carico la lavorazione di ciascuna valvola, con l’obiettivo di produrla già perfettamente pronta per essere montata ed utilizzata. Questo richiede che tutte le operazioni di finitura siano portate a termine all’interno della macchina e quindi che l’utensile di finitura sia assolutamente preciso”.

Il sistema di lavorazione flessibile di Trevisan per la produzione di valvole

Soluzione

Tecnologia delle sonde di misura pezzo

Ogni pezzo grezzo in arrivo su pallet a un centro di lavoro viene ispezionato automaticamente sulla macchina utensile tramite una sonda radio RMP40 di Renishaw. Questa sonda a contatto ultra-compatta consente di accedere con facilità a tutte le caratteristiche del pezzo e garantisce misure delle quote, della posizione e dell'allineamento sul pallet con un margine di ripetibilità di ± 1 µm.

Il sistema di ispezione comunica col CNC della macchina utensile tramite l'interfaccia radio RMI-Q. I risultati della misura vengono utilizzati per allineare il pezzo e impostare la macchina utensile per le operazioni di tornitura, fresatura, alesatura e finitura.

Grazie alle comunicazioni FHSS (a spettro diffuso con salto di frequenza), la sonda radio è in grado di comunicare al meglio con il sistema, eliminando le problematiche di visuale tra sonda e ricevitore che possono provocare problemi di comunicazione soprattutto su centri di lavoro di grandi dimensioni. La capacità di tollerare urti, vibrazioni, sollecitazioni termiche ed esposizione ai refrigeranti da parte delle sonde Renishaw, è data dall'impiego di materiali di altissima qualità che garantiscono prestazioni affidabili anche in ambienti di lavoro molto impegnativi.

Operando nella lunghezza d'onda a 2,4 GHz ISM, la sonda risulta conforme a tutte le normative internazionali in materia di trasmissioni radio. Questo consente a più sonde radio di operare all'interno dello stesso sistema FMS, senza interferire l'una con l'altra.

La sonda RMP40 viene utilizzata lungo l'intero processo di produzione delle valvole per effettuare controlli dimensionali sulle caratteristiche grezze e finite che permettono di mantenere il controllo sulle operazioni di lavorazione.

Misura senza contatto degli utensili

Poiché l'accuratezza di un pezzo dipende da più variabili, tra cui eventuali deviazioni dimensionali ed eccentricità dell'utensile, è fondamentale misurare e verificare l'utensile durante l'intero processo di lavorazione della valvola. Al fine di garantire l'accuratezza richiesta, senza pregiudicare gli elevati volumi di produzione del centro di lavoro, Trevisan ha scelto di avvalersi del sistema di presetting utensili laser NC4 di Renishaw.

Il sistema NC4 controlla l'utensile facendolo passare all'interno di un fascio di luce laser. L'interruzione del fascio da parte dell'utensile riduce la quantità di luce acquisita dal ricevitore, generando un segnale elettronico. Questo registra la posizione della macchina, un processo grazie al quale è possibile determinare con precisione le dimensioni, la geometria e l'integrità dell'utensile.

Il sistema NC4 è adatto a qualsiasi tipo di centro di lavoro, supporta un'ampia gamma di campi operativi e configurazioni ed è dotato di soffiaggio d'aria integrato e delle tecnologie MicroHole™ e PassiveSeal™ per proteggere le sue ottiche di precisione. Misura e rileva diametri di utensili e caratteristiche fino a 0,03 mm, con ripetibilità +/-1 µm.

Bracci di presetting utensili ad alta precisione

Per le operazioni di presetting utensile del sistema FMS, viene utilizzato il braccio motorizzato ad alta precisione (HPMA) di Renishaw per ispezioni in-process e rilevamento dell'integrità utensile sul tornio CNC di finitura.

L'HPMA comprende un braccio motorizzato di presetting degli utensili, una sonda RP3 a 3 assi, un kit stilo e l'interfaccia macchina TSI3, utilizzata per comunicare con il controllo macchina CNC.

Il braccio è disponibile per mandrini con dimensioni comprese tra 6 e 24 pollici e lo stilo è configurabile per tutte le dimensioni standard dell'utensile comprese tra 16 mm e 50 mm.

Ci è sembrato logico proporre le sonde e i sistemi di presetting utensili di Renishaw per il sistema FMS , poiché sono soluzioni che conosciamo bene e che utilizziamo con grande soddisfazione. Inoltre, anche il nostro cliente ci ha chiesto l’adozione di sistemi di misura Renishaw poiché li conosce e li utilizza con successo da anni.

Trevisan Macchine Utensili (Italia)

Risultati

Vista interna - Trevisan FMS

In seguito all’integrazione di sonde per il presetting utensile e per la misura dei componenti, Trevisan Macchine Utensili ha potuto creare per il suo cliente un sistema di lavorazione flessibile che massimizza la precisione e la produttività.

Grazie all’automazione delle operazioni, che venivano in precedenza eseguite manualmente, il sistema FMS ha eliminato sia il rischio di errore umano, sia il rischio di scarti legati all’usura eccessiva degli utensili. Le ispezioni vengono effettuate con maggiore accuratezza, senza sacrificare i volumi di produzione.

Il sistema FMS lavora a piena capacità e il produttore di valvole ha rilevato un aumento della produttività del 60%, con scarti ridotti a zero. L’affidabilità complessiva del sistema ha permesso l’eliminazione degli scarti prodotti e un conseguente aumento della capacità produttiva.