Fusioni perfette per Ricardo

Tridan Engineering, con sede a Clacton-on-Sea, sta utilizzando le sonde Renishaw per macchine utensili per allineare fusioni complesse nel processo di lavorazione di componenti automobilistici commissionatogli dall’azienda Ricardo. Per il primo lotto di pezzi, un progetto che normalmente avrebbe richiesto circa due mesi è stato concentrato in 17 giorni senza compromettere in alcun modo gli standard di qualità richiesti dal cliente.

Background

La Tridan Engineering, del gruppo Langham Industries, è stata fondata nel 1968 per fornire una partnership di outsourcing totale e servizi di lavorazione a clienti di tutto il mondo. L’azienda impiega attualmente circa 60 persone ed è certificata sia AS9100 che ISO14001. I settori serviti includono aerospaziale, difesa, automotive, veicoli sportivi, medico e marittimo.

L’officina meccanica della Tridan, che comprende teste scorrevoli, tornitura CNC, rettifica e un proprio reparto di dime e utensili, ospita anche 14 centri di lavorazione CNC, inclusi i modelli Mazak Variaxis i-600 a cinque assi e HCN500 orizzontale. Questi ultimi presentano per lo più una configurazione a doppio pallet con catene portautensili fino a 80 alloggiamenti.

La sfida

“Ricardo Performance Products stava incontrando problemi nel collaudo di un assale posteriore per un’auto da rally che avevamo prodotto precedentemente”, ha spiegato Paul Coupland, Machine Shop Manager di Tridan. “Il problema riguardava il rapporto design/resistenza, quindi avevano bisogno di un nuovo assale ‘rinforzato’ da testare. Un progetto come questo richiederebbe normalmente dalle 8 alle 10 settimane, per organizzare incontri con il cliente, offrire consigli di progettazione orientata alla produzione per contenere i costi, preparare le attrezzature e così via. Invece, avevamo solo 17 giorni per rispettare una data precedentemente fissata presso la sede di collaudo”.

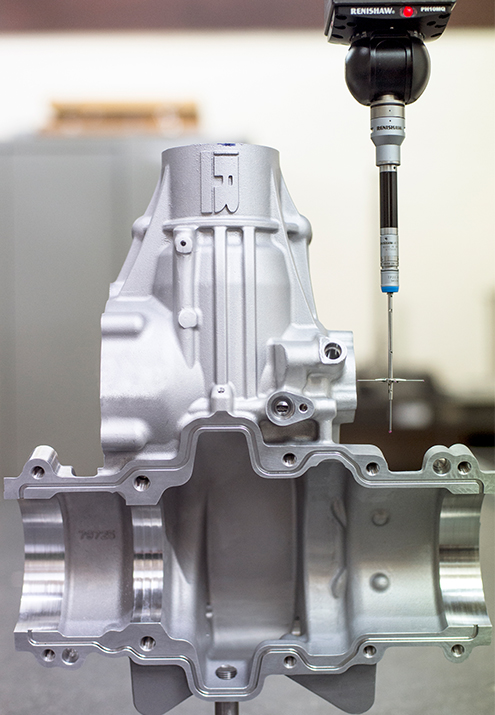

Due fusioni complesse formano il gruppo dell’assale posteriore: un coperchio e una cassa principale. Per la cassa, le prime due operazioni sono eseguite su un centro di lavoro orizzontale Mazak. Il pezzo viene poi trasferito a un centro di lavoro a cinque assi per una sola operazione, prima di tornare alla macchina orizzontale per la finitura.Il coperchio viene lavorato completamente in tre operazioni su un centro di lavoro a cinque assi.

L'accuratezza sta alla base della nostra scelta di affidarci alla tecnologia Renishaw. Credo che senza le loro sonde la nostra produzione sarebbe meno della metà di quella attuale.

Tridan Engineering

La soluzione

“Sulle nostre macchine a cinque assi utilizziamo le sonde ad alta precisione Renishaw RMP600, che ci permettono di bilanciare le fusioni dei coperchi con accuratezza già alla prima operazione”, afferma Paul Coupland. “In questo modo, possiamo garantire a Ricardo l’esatta posizione richiesta per i fori e gli elementi. Allo stesso modo, sugli orizzontali utilizziamo le sonde Renishaw OMP60, che vengono nuovamente utilizzate per bilanciare le fusioni della cassa principale alla prima operazione, in modo da garantire al cliente la fornitura di componenti di ottima fattura. Questo si è rivelato vitale per il primo lotto, poiché Ricardo aveva a disposizione poco tempo tra l’assemblaggio e la consegna alla sede di collaudo. Non c’era margine per problemi o ritardi nella fase di assemblaggio; i componenti dovevano risultare perfetti al primo colpo”.

Quando si lavora una fusione è fondamentale stabilire un datum o punto di riferimento, oppure qualche altro punto da cui cominciare a lavorare. Impostando la posizione e l’allineamento della fusione tramite la tecnologia della sonda Renishaw per macchine utensili, Tridan garantisce che il processo di lavorazione si adatti automaticamente a qualsiasi variazione delle condizioni del pezzo grezzo. Qui, il sistema di coordinate di lavoro è allineato correttamente a ogni pezzo in maniera automatica. Un’impostazione ottimale del pezzo garantisce che non si verifichino carenze di materiale (undercut) durante la lavorazione. Per usare le parole di Paul Coupland: “Il ‘cuore’ della fusione deve essere al posto giusto”.

Il processo richiede l’allineamento di un set di dati di misura del pezzo grezzo alla posizione e all’orientamento del datum di riferimento e degli elementi lavorati, ed è qui che entrano in gioco le sonde Renishaw. Le ispezioni sono diventate una pratica consolidata per massimizzare l’efficienza, la qualità, le capacità e l’accuratezza delle macchine utensili. Le routine standard incorporate nei moderni controlli CNC semplificano l’integrazione dei cicli di ispezione nelle varie attività di lavorazione.

Dopo la lavorazione separata del coperchio e della cassa principale, i due componenti vengono imbullonati insieme e lavorati come gruppo sui centri di lavorazione orizzontale di Tridan.

Vengono quindi separati e tenuti in coppia, prima che i fori degli utensili siano sottoposti alla lavorazione finale, sempre su una macchina orizzontale. Ma il lavoro non finisce qui. “Per ogni lotto di fusioni lavorate per Ricardo dobbiamo fornire un FAIR (first article inspection report), che indica in dettaglio tutte le dimensioni critiche del pezzo”, spiega Paul Coupland. “Per questo utilizziamo la nostra macchina di misura a coordinate (CMM) con la testa della sonda Renishaw PH10MQ, per garantire la massima tranquillità sia a noi che al cliente. Insieme alla PH10MQ utilizziamo vari accessori, tra cui la sonda a contatto cinematica TP20 di Renishaw”.

La sonda Renishaw sulla CMM consente a Tridan di accedere alle cavità interne e alle caratteristiche più ostiche dei pezzi fusi. Questa CMM viene utilizzata, inoltre, per eseguire ispezioni del primo pezzo su fusioni lavorate, anche se alcune caratteristiche vengono controllate con la CMM manuale di Tridan utilizzando la testa di una sonda Renishaw MH20i con vari accessori. “L’accuratezza è la ragione principale per cui usiamo la tecnologia Renishaw”, ha dichiarato Paul Coupland. “Credo che senza le loro sonde la nostra produzione ammonterebbe a meno della metà di quella attuale. A ciò si aggiunga che Renishaw come azienda è molto disponibile, anche se francamente non abbiamo mai dovuto ricorrere al servizio di assistenza: i loro prodotti semplicemente non danno problemi”.

Renishaw come azienda è molto disponibile, anche se francamente non abbiamo mai dovuto ricorrere al servizio di assistenza: i loro prodotti semplicemente non danno problemi

Tridan Engineering

I risultati

La capacità di allineare le fusioni in modo preciso ed efficace utilizzando le sonde delle macchine utensili Renishaw, e di eseguire controlli dimensionali con la tecnologia delle sonde per CMM Renishaw, ha permesso a Tridan di fornire al cliente un prodotto di qualità nel breve tempo specificato.

“Senza dubbio, velocità ed efficienza sono i maggiori vantaggi”, ha concluso Paul Coupland. “Considerando la complessità dei componenti, se dovessimo misurarli manualmente quasi certamente impiegheremmo 2 o 3 giorni, vista la quantità di elementi da controllare. Inoltre, le tolleranze coinvolte renderebbero la misura manuale quasi impossibile”.

Grazie alla stretta collaborazione di Tridan con Ricardo e alla sua operatività 24 ore su 24, sette giorni su sette, con enorme soddisfazione il cliente ha potuto ritirare nuove fusioni di assali perfettamente lavorate alle 10:00 del mattino del giorno precedente al collaudo programmato.