英国アグスタ ウエストランド社「ワイルドキャット」ヘリコプター用部品サプライヤー

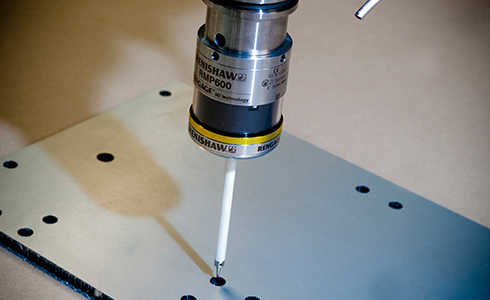

世界トップクラスの航空事業メーカーであるアグスタ ウエストランド社から、シルバーサプライヤーのステータスを獲得し継続維持するための一助として、トッズエアロスペース社は、CMS社製5軸加工機、レニショー社製RMP600 無線式タッチプローブおよびOMV Pro計測ソフトウェアを導入しました。

英国サマセット州ヨーヴィルに本拠を置く、世界でトップクラスの航空事業メーカーであるアグスタ ウエストランド社は、トッズエアロスペース社(Tods Composite Solutionsd)は、複合材料による軽量構造物の設計と製作に専門を特化、高い精度が要求される航空・国防のアプリケーションにソリューションを提供し、アグスタ ウエストランド社の「シルバー・サプライヤー」に認定されています。英国とイタリアの合弁企業であり、同地域周辺でほぼ 4千人を雇用、さらに、多数の関連企業を通して無数の雇用を創出しています。これらのサプライヤーのうちの一社が、精密部品の設計・製造を行い、従業員150名を擁し、年間売上1千6百万ポンドにのぼるトッズエアロスペース社です。

サマセット州クルーカーンとドーセット州ポートランドに設計・製造設備を持つオーナー会社であるトッズエアロスペース社は、アグスタ ウエストランド社のサプライヤーとして信頼が厚く、その分野で有数のメーカーと認められています。近年同社が関与したアグスタウエストランド社の大規模プロジェクトが、AW159「リンクス ワイルドキャット」ヘリコプター:英国陸海軍向け次世代「リンクス」ヘリコプターです。2006年夏、英国政府は総額10億ポンドの契約を発注し、トッズエアロスペース社は近年、コックピットのドア、貨物収納部ドアおよびメイン胴体パネルなど、幾つものヘリコプター主要部品の共同設計と生産に関わってきており、これらはすべて炭素複合材により製造されています。

RMP600 はコンパクトなタッチプローブで、レニショーの特許取得済み高精度RENGAGE™ ストレインゲージ技術を搭載、実証済FHSS(周波数ホッピングスペクトラム拡散)方式の無線信号伝達方式を採用しています。またRMP600は、レニショータッチプローブの通常の機能およびメリットをすべて備え、更にあらゆるサイズのマシニングセンター上でのパーツの複雑な3D自由曲面計測にも対応可能です。

「プローブ導入の決め手の一つは、AW159 のキャビン天井パーツを正確に芯だしした後に加工するためです。これは大成功でした。現在ではレニショーのOMV ソフトウェアとRMP600プローブを使用して独自のCMMレポートを作成しています。RMP600プローブがなければ、高い精度でキャビン天井パーツの加工はできなかったでしょうし、治具をあれほど高精度で位置決めしていくことは到底無理でした」(ヤング氏)。

同社は現在、全126種のAW159ヘリコプター用部品を供給しており、今後月一台分ペースの生産量が要求されます。「3年前、自社工場で、これらヘリコプター部品および他の金型の機械加工ができるようにと、CMS社製5軸機(ルーター)に設備投資しました」と同社業務部長、ウインターボトム氏は語ります。「また当時、さらに複雑化する 5 軸加工ワークの取り込みを進めていました。社内の生産能力をさらに増やしていくことを事業戦略とし、それによって、臨機応変で迅速な対応がとれ、リードタイムと品質の管理がより行き届くようになります。新製品の立ち上げ時において、これは特に重要になります」(同社業務部長、ウインターボトム氏)。

5軸加工機の購入から1年後に現CNCマネジャー、ヤング氏が入社、当初は CNCのプログラマーでした。「それまで、我々は工作機械のほんの基本的な機能しか使っていませんでした」(ウインターボトム氏)。ヤング氏の入社から1年ほど経った頃、生産部門でレニショー RMP600 無線式タッチプローブとを導入する案がまとまりました。

「また、新規の民間航空機床材プロジェクトではすべて、初品検査 (FAI) にレニショーRMP600プローブを使用しています。例えば今現在、顧客からの変更要求のため、1ロットの加工済み部品をCMS製5軸加工機に戻して再加工するプロジェクトがあります。追加形状の加工をする前に、プローブを使用して再度コンポーネントのアライメント/芯だし計測を行います」

ヤング氏はまた、RMP600プローブがあることで更に複雑形状部品の加工を受注できるようになり、高精度を要求される部品を以前より短期間で生産できるようになった、と明言しています。「我々はようやくプローブの機能と利用価値が分かりかけてきた、という初期の段階でしかないのです。ですが、プローブの計測精度には十分満足しており、特に、生産ライン後半での最終的なパーツのスクラップ量の低減には、なによりも満足しています。扱うパーツは大型で高価な部品であり、研究開発の段階であってもパーツの誤差を検出し、不良品の発生を防ぐためにプローブを使用することができるのです」とヤング氏は言います。

トッズエアロスペース社は最終的な設計責任を負いませんが、 AW159ヘリコプター用部品の開発に大きく貢献しています。同社の顧客、アグスタ ウエストランド社より、スペースエンベロープフォーマットのCAD モデルが設計仕様書と共に送られてきます。「目標とするのは普通、できるだけパーツ点数を少なくして、組立工程の簡素化を図ることです。それによって寿命が長くなり、メンテナンスが容易になり、ライフタイムコストの引き下げにつながります」と技術担当役員、エクソール氏は言います。同社は、より優れた包括的ソリューションの提供を目指しているのです。

「CADモデルが届くと、内容を入念に吟味してから治具製作の計画案の策定作業をスタートさせます。最初の部品が完成したら、レニショープローブ用のプログラムを作成します。これで、加工した穴や各種形状すべてが、規定の許容値内にあるかをチェックします」とエクソール氏は続けます。

RMP600 タッチプローブがもたらす高い測定精度については、品質保証担当役員、パークス氏も同意しています。「生産および設計のデジタル化が進行したことで、指定される許容差や加工する形状が変わってきています。マイクロメータ、ノギスなどの従来の測定器では、必要とされる高度な品質や精度、寸法検査に全く用をなさないのです」(バークス氏)。

同社は2008年7月、イギリス企業で初めての SC21(航空業界21世紀サプライチェーンプログラム)銅メダル受賞に輝きました。ウィンターボトム氏によれば「OEMの企業と密な連携を取り、新部品/新製品投入の際に予算を超過することなく期限内に複合材によるソリューションを提供することを目指しています。最高の品質を得るため、生産能力向上のために多額の投資をしてきましたが、その投資は実を結びつつあります。」

いかなる新しい技術でもそのメリットを最大限に活用するには、運用する担当者がその機能について熟知していなければなりません。ヤング氏とウインターボトム氏は、レニショーの計測装置の導入には、英国企業からのサポートの良さが大きく影響しているということで一致しています。

「レニショーのサポートチームは素晴らしい。特に、システムのセットアップとトレーニングの分野においてです。レニショーのエンジニア達は何時間も時間をかけて、確実に我々が装置を使えるようになるまで教育してくれました。他社製品も検討しましたが、レニショーと同じサポートを提供できるとは、とても思えませんでした」(ヤング氏)。