Equator™ 300 ゲージングシステムが自動車部品の計測時間を最大 80%短縮

製造現場での柔軟な測定とスループットの劇的向上を実現する Equator 300 システム。熱に「鈍感」であることから、製造現場の環境や温度変化に関係なく、部品を非常に高速で正確に測定する。

中国の Fulin Precision Machining 社は、自動車産業向けの大手精密部品メーカーで、自動車のエンジンシステムを研究、開発、製造、販売を得意としている。生産対象は、内燃機関用の従来的な油圧部品や変速機パーツから電動自動車やハイブリッド車用の電磁気駆動部品や電子駆動部品まで多岐にわたる。同社は、アウディ、フォルクスワーゲン、ゼネラルモーターズ、ルノー、PSA、トヨタ、日産、SAIC、GAC、BAIC、長安汽車、吉利汽車、長城汽車など、世界中の大手自動車メーカーに製品を供給している。

プロセスコントロールが重要

製造部品のサイズや最終用途はさまざまだが、自動車業界の厳しい基準を満たすために、いずれも最高水準の機械加工精度が求められる。Fulin 社は、CNAS (中国国家適合性評価サービス) の認定を受けて設立した独自の最先端テストセンターで生産部品を検査して、品質管理と保証を実施している。

テストセンターの Deputy Manager を務める Lyu Qijian 氏によると、同センターには 1800 台以上のハイエンド製造テスト機器が導入されているという。センターのテスト機能、高精度検査機能、そして評価機能は幅広く、納品前のインバウンド材料、精密加工部品、および完成品に対して包括的かつ専門的な検査を実施している。

大量の複数部品バッチに求められた新測定装置

スループットの規模は巨大である。毎日 80 人以上の熟練スタッフが 3 万点以上の部品と 1,000 を超えるバッチを測定しており、テストセンターでは、効率的な検査ソリューションにアップグレードする必要があった。効率的であるだけでなく、製造現場の広い温度範囲全体で変わらず動作し、1μm という高水準の繰り返し精度を満たすことも求められた。

「2022 年に、当社は自動車エンジン向けの新部品を開発しており、何百点もの部品を、寸法によっては 10µm という厳しい公差で製造しなければなりませんでした。

測定装置が 10µm の公差で測定するためには 1µm の繰り返し精度が必要です。また、抜取りではなく全数検査が必須です」と、Lyu 氏は説明する。

このような大規模で複雑な作業を、ラボの三次元測定機と従来の手動検査を用いて完了するのは現実的ではなく、同社は時間対効果と費用対効果に優れた代替手段を求めていた。「包括的な比較と評価を実施したうえで、複数の候補からレニショーさんの Equator 300 ゲージングシステムを選択しました」と Lyu 氏は言う。

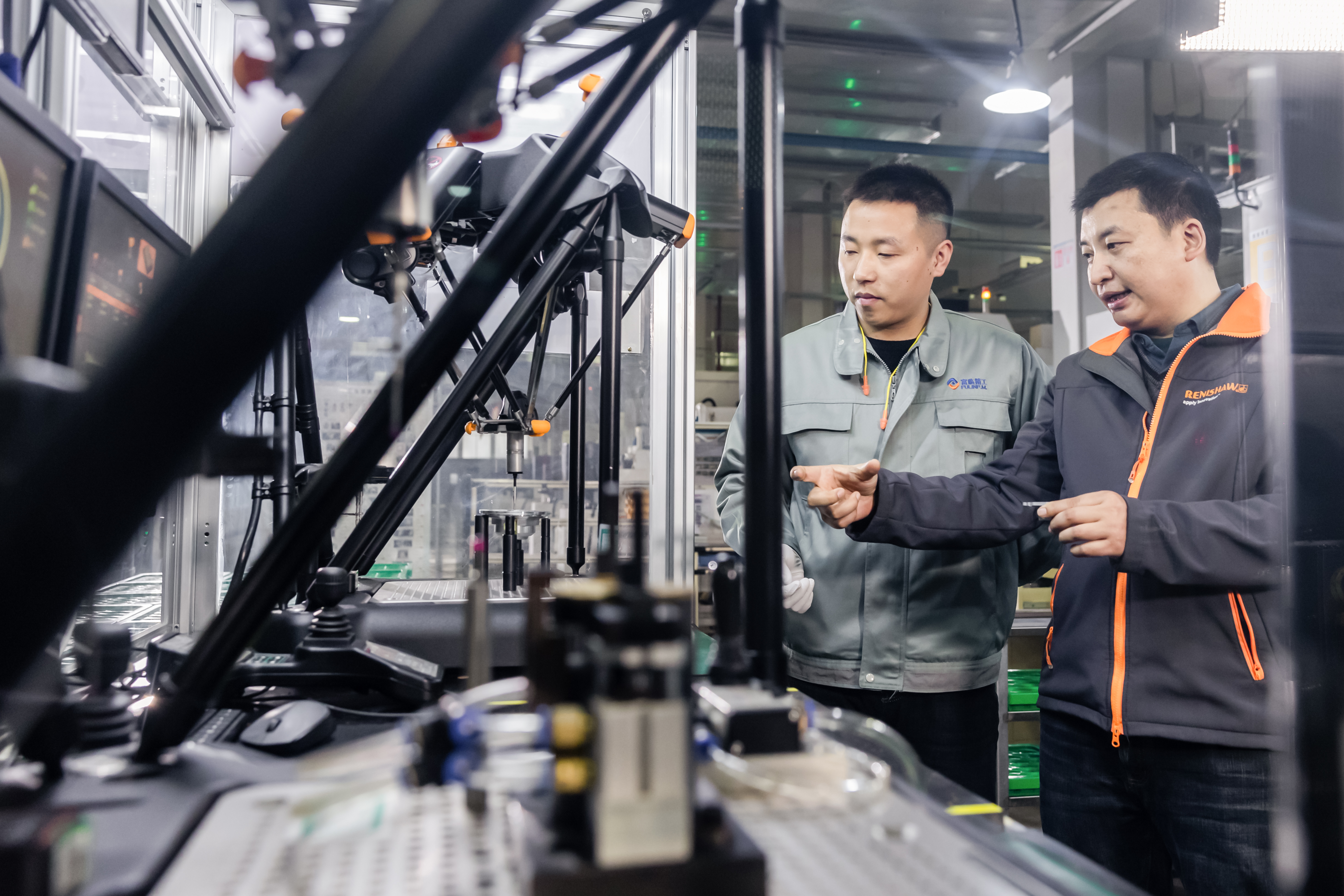

Fulin 社テストセンター (中国) の Deputy Manager を務める Lyu Qijian 氏

現在 13 台の Equator 300 が Fulin 社の施設の製造現場に配備されている

広い温度範囲での測定精度

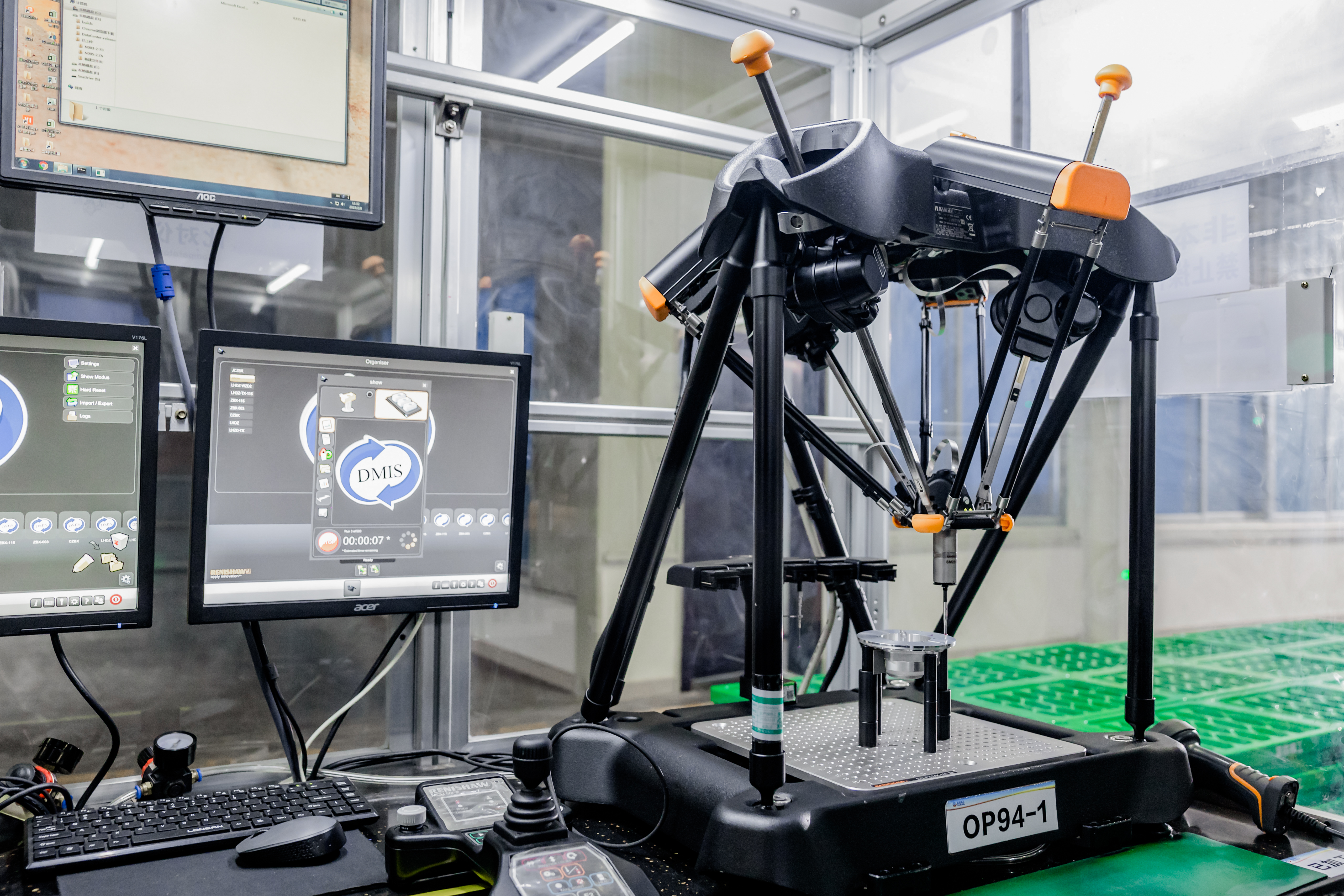

レニショーの Equator 300 ゲージングシステムがユニークなのは、精度と繰り返し精度が高い点、レポートおよびトラッキング要件を満たせるという点である。マスターワークを使用した比較により、Equator 300 は温度に対して「鈍感」であり、5~50℃、湿度 80%までの環境で確実に動作することが証明されている。パラレルキネマティック機構を用いた構造により、従来の工作機械および三次元測定機で使用されている直交軸構造と比較して、繰り返し精度の向上、慣性効果の低減、消費電力の抑制が実現している。

Equator を採用したことにより、Fulin 社では測定効率が大幅に向上した。「以前は、ラボにある指定の三次元測定機までオペレータが部品を持って行く必要がありましたが、今は生産ラインに Equator 300 の検査ステーションがあることで検査の動線が改善され、材料のターンアラウンドと温度の安定化に要する時間が短縮され、搬送による品質リスクがなくなりました」と Lyu 氏は述べる。「自動車エンジン部品の測定時間はなんと 80%減となりました。三次元測定機で 6 分かかっていた部品の検査が、Equator 300 ならわずか 1 分なのです」

Equator 300 が検査の動線と製造現場の効率を改善

Fulin 社の製造現場では、現在 13 台の Equator 300 システムが配備され、製造工程を制御している。Equator 300 は、各バッチの製造部品の QR コードを識別した後、部品を測定し、製造から納品まで、工程全体でそれぞれをトラッキングする。そのため同社では、製造品質を確保できるだけでなく、ISO-TS16949 自動車品質マネジメントシステムで要求される厳しい要件に準拠した製品マーキングおよびトレーサビリティを確実に行うこともできている。

加えて、別の効率化も実現している。Equator は柔軟なシステムで、検査要件に応じて部品測定プログラムを速やかに切り替えるだけで対応できるため、新しい検査装置に投資するコストが不要となったのである。

Fulin 社では、Equator 300 を導入したことで検査効率が向上し、現場での全数検査が可能になった。

「全数検査から収集したデータに基づいて統計的プロセス管理 (SPC) を実施し、現場での品質および加工能力分析を、品質リスクマネジメント (QRM) と併せて実施できるようになりました。Equator 300 により、当社の部品が品質と信頼性を高い水準で満たしていることに大きな自信を持っています」と Lyu 氏は述べている。

サービスとサポートのパートナー

Fulin 社とレニショーの緊密な協力関係は、2015 年から続いている。このパートナーシップの下、Fulin 社は、生産ラインのインライン測定にレニショーの工作機械用プローブを、機械のキャリブレーションにレニショーの XL-80 レーザー干渉計を使用して、自社の測定プロセスを絶えず最適化してきた。

「レニショーさんはサービスと技術サポートが本当に優れています」と Lyu 氏は言う。「レニショーさんのエンジニアは、検査担当者によるゲージングシステムの操作を支援する Equator プロジェクトを立ち上げ、コロナ禍でもアプリケーションについて助言してくれました」

自動車産業が従来の内燃機関 (ICE) から電気およびハイブリッドモデルへと移行する中、Fulin 社のテストセンターも、Intelligent Process Control (IPC) ソフトウェアを実装することによってこの急変化に適応している。また同社では、検査工程の自動化に Equator 500 も導入し、大型部品の検査速度向上への需要増に対応している。Equator 500 は、レニショーが 2018 年にリリースしたシステムで、直径最大 500mm、高さ最大 400mm という大型部品用の測定領域を備えている。IPC ソフトウェアで Equator と工作機械コントローラを連携させて測定データを基にしたクローズドループコントロールを形成し、工具オフセットの更新を計算し、適用する。自動化の促進と工具摩耗によるミスの削減につながり、工程の効率が一層進む。