XM-60 マルチアクシスキャリブレータで半導体ウェハ検査におけるプロセス品質と生産性を改善

半導体のプロセスにはプローブカードが欠かせない。プローブカードとは、ウェハ上のチップを、各種電気テストを行う検査装置に接続するインターフェースの役割を果たすものである。テストの結果は、ウェハの品質を確保するためのプロセスの微調整や不良品の予防に有効で、結果、パッケージング工程の無駄が避けられ、コストが下がり、生産性が上がる。

背景

台湾の CMAT 社は、ウェハテスト用のプローブカードとコンポーネントの設計、研究、開発、製造に長年取り組んできている。同社の生産ラインの円滑な運用とプロセス品質の向上に一役買ったのが、レニショーの XM-60 マルチアクシスキャリブレータと QC20 ボールバーによる製造装置の包括的な測定である。

課題

半導体プロセスでは、ラインの前工程が完了した後にウェハが検査される。検査で問題ないと判定されたウェハは、ダイシング、ダイボンディング、ワイヤーボンディングなどのパッケージング工程を含む後工程に入る。プローブカードは、プローブに直接固定され、配線によって検査装置に接続される。動作中、プローブカード上のプローブは、チップ上の溶接パッドまたはバンプと接触してテスト回路を形成する。テスターから出力された信号は、プローブを介してチップに伝送される。プローブはその後、チップからのフィードバックデータを中継して、分析および評価のためにテスタに伝える。こうして、ウェハ上の各ダイが正しく機能するかどうかが判定される。

さまざまな半導体タイプに対応した専用のプローブカードが設計および製造されており、プローブカードの製造には複数の精密プロセスが付随し、多くの課題が存在している。

まず、プローブ間のピッチは、カードのタイプによっては 50µm 以下になることもあり、プローブ数が数千に達することもある。次に、プローブの共平面性をミクロンレベルで実現して、接触力の過度な変動を防ぐ必要がある。チップとプローブが損傷する可能性があるからである。最後に、顧客の要件に即した 20µm~30µm 程度の直径およびピッチの穴をマイクロドリル加工によってプローブカードに設ける必要がある。

CMAT 社にとっては、生産設備を継続的かつ効率的に運用することが生命線である。検査チームを構築する前は、現場でのキャリブレーションが設備サプライヤ頼みになっており、提供された報告書以上の情報を持つことができなかった。そのため、設備の状態を評価できず、最悪の場合には、機器の精度が顧客の要件を満たすことができなかった。サプライヤのメンテナンスサイクルが顧客への納品スケジュールに合わないときには、失注をも招いていた。

解決策

この課題を克服するために、CMAT 社は独自の検査チームを結成。そして、レニショーのキャリブレーションエキスパートの助言に基づいて XM-60 マルチアクシスキャリブレータと QC20 ボールバーを導入した。包括的な測定

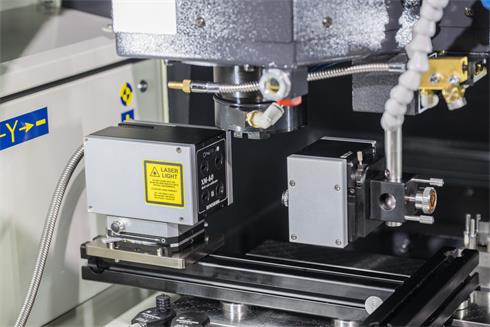

XM-60 マルチアクシスキャリブレータは、CMAT 社の工場で製品ラインの機械性能の評価および維持に使用されている。プローブカードの加工精度に対する要件が厳しいため、同社としては、すべての機械誤差を把握する必要がある。

同社の検査では、機械軸の真直度と誤差源を動的に分析するだけではなく、空間精度の測定と補正も行っている。

現在、XM-60 マルチアクシスキャリブレータを使用して 5 軸工作機械を含む施設内の 4 台の機械を毎月検査し、そしてレポートを作成して機械の状態を評価し、キャリブレーションを行っている。

これに対しに、XM-60 マルチアクシスキャリブレータはセットアップが容易であることに加え、1 回セットアップすれば、軸に沿った 6 自由度を同時測定することができる。さらに、特定箇所で複数のパラメータを測定し、任意の箇所で位置決め精度を評価することもできる。そして、直感的に操作可能なレニショー製のソフトウェア CARTO を使うことで、機械の誤差の速やかな把握が可能になる。結果として、XM-60 マルチアクシスキャリブレータによって生産性が全体で 3 倍へと大きく向上し、(QC20 ボールバーと組み合わせて使用すると) オペレータ 1 人で 21 自由度の誤差を短時間で苦労なく測定できるようになった。

XM-60 マルチアクシスキャリブレータの包括的な測定機能のおかげで、機械の総体的なパフォーマンスについて理解を深めることができるようになりました。また、機械と各誤差の相関関係を調べることもできます。機械の状態を当社で評価するうえで重要な資料となるレポートを作成することもできますし、XM-60 のおかげで、当社の機械の精度と安定性が向上しました。生産プロセス管理を改善することで、顧客満足度と市場競争力を高めることができました。

Liao Po-sheng 氏 (CMAT 社、Quality Assurance Manager)

QC20 ボールバーによる事前検査

レニショーの QC20 ボールバーもまた、CMAT 社の工場における生産設備のメンテナンスで重要な役割を果たしている。QC20 ボールバーを使用した定期的な事前検査によって、各機械の状態を早期に把握することができるため、限られたリソースを効率良く割り当て、生産性を評価して顧客の要求を満たし、納品時間を正確に予測することができるようになっている。

QC20 ボールバーの大きな利点のひとつが、機械の潜在的な問題を特定するための検査に、わずか 10 分しかかからないことがあげられる。そしてその後の詳細分析には、XM-60 マルチアクシスキャリブレータが用いられる。

QC20 ボールバーは空間補正には不可欠である。XM-60 マルチアクシスキャリブレータは、軸の位置決め、ピッチ、ヨー、ロール、そして水平および垂直真直度の 6 自由度を同時測定するため、X、Y、Z 軸では合計で 18 点の誤差を測定することになる。

これに QC20 ボールバーを併用することで、さらに 3 点の誤差を測定することができ、空間補正に必要な 21 点の 3 次元の空間誤差を取得することができる。CMAT 社では、両機器を併用することで、機械の誤差を包括的に把握し、適切なキャリブレーションと補正を行っている。

「QC20 ボールバーは無数のメリットをもたらしてくれました。まず、ダウンタイムが 15%減少したことで、設備の検査に要する時間が大幅に短縮され、生産性が向上しました。次に、QC20 ボールバーによって欠陥率が 5%下がりました。これによって機械の性能を正確に検査および評価できるようになり、製品の品質が向上しました。さらに、QC20 ボールバーは、生産工程を通じた機械状態の評価にも役立っています。適切なタイミングで予防メンテナンスがしやすくなったため、設備を円滑に動かし、生産性を保てるようになりました。また、基準を下回るプロセス品質の原因を速やかに特定してくれるため、問題の追跡と解決がラクになりました」

Liao Po-sheng 氏 (CMAT 社、Quality Assurance Manager)

プローブ数の増加、より細かいピッチへの対応、テスト速度の向上など、新たな半導体に対する仕様や要求の高まりに伴い、メーカーには、プローブカードおよびテスト装置の性能向上が求められている。

半導体の需要が伸び続ける中、ハイエンド半導体のテストにより、業界には今後ますます大きな課題が突きつけられるでしょう。宜蘭第 1 および第 2 工場の建設と試運転の進捗に伴い、当社は生産性を高め、開発する製品を増やしてまいります。