Usando apalpadores de máquinas-ferramenta para metrologia de precisão na fabricação de rodas forjadas e chassis de automóveis

A indústria automóvel é ferozmente competitiva. Os construtores automóveis de primeira linha buscam constantemente novas soluções para áreas diversas como o desempenho, a segurança e tecnologias inovadoras, em que todas colocam exigências cada vez mais estritas sobre o processamento de componentes metálicos

A SuperAlloy Industrial Company Ltd. (SAI) é um fornecedor de produtos forjados de ligas leves de alta qualidade. As rodas forjadas e os componentes para chassis de automóveis produzidos pela SAI são utilizados pelos principais fabricantes automóveis mundiais, graças à insistência da empresa em fornecer uma qualidade excelente e produtos de elevada precisão. Os sistemas de apalpadores Renishaw para máquinas-ferramentas, incluindo os modelos OLP40, RMP60, OMP60 e NC4, constituem uma solução perfeita para a SAI, e que, com a assistência da Renishaw, tem conduzido a grandes progressos na sua fabricação de alta precisão.

O relacionamento da SAI com a Renishaw teve início com sistemas de medição por coordenadas (CMM). SAI explica-nos como tudo aconteceu: “Quando entramos no mercado europeu em 2008, verificámos que a qualidade, estabilidade dimensional e exigências de precisão para os produtos metálicos por parte dos nossos clientes eram extremamente elevadas. Apesar de o nosso equipamento então utilizado poder responder às exigências de volume de produção, precisávamos de melhorar a qualidade dos nossos produtos e reduzir o volume de repetições e correções de trabalho durante a fabricação, com vista a atingirmos os mais elevados níveis de qualidade.

Com a Renishaw, descobrimos soluções de medição para máquinas-ferramentas que nos permitem realizar medições durante a fabricação e obter uma resposta em tempo real das nossas máquinas CNC existentes, o que se traduz num controle efetivo de precisão sobre os produtos produzidos. Estas soluções revelaram-se uma imensa ajuda em termos de aumento da eficiência e precisão da nossa produção”.

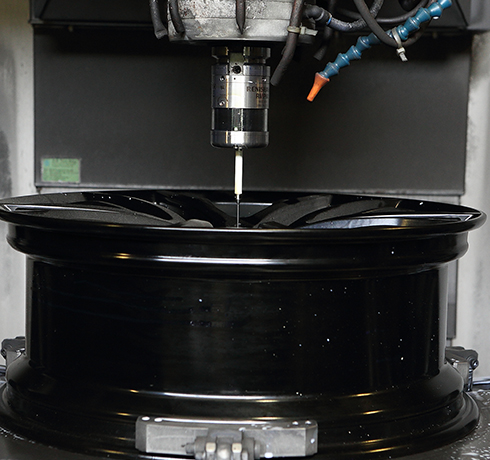

Produção de rodas de alumínio forjadas

O processo de produção de rodas de automóveis forjadas é complexo, especialmente em caso de pequenos volumes e elevada diversidade de modelos. A SAI produz mais de 200 tipos de rodas, o que exige uma especial flexibilidade da produção. Exigentes normas são aplicadas ao posicionamento das peças de trabalho, medições de referência e detecção das principais dimensões durante a fabricação, já que os requisitos de precisão para a usinagem das superfícies de montagem das rodas são até superiores às da indústria aeroespacial. A SAI opera atualmente 600 máquinas-ferramentas de comando numérico (CNC) para produção de rodas de automóveis, 150 tornos Victor Taichung e 450 fresadoras YCM. Todas estas máquinas-ferramentas são utilizadas em ciclos de trabalho com 3 turnos, 5 dias por semana.

Para aumentar a precisão da produção e reduzir o nível de refugos, a SAI equipou alguns tornos com apalpadores de contato Renishaw OLP40, equipadas com transmissão de sinais por via óptica e adaptadas para os processos de torneamento. As fresadoras CNC foram equipadas com apalpadores RMP60 com transmissão sem-fio vipor rádio para medição da posição das peças a usinar e da respectiva altura de referência, assim como capacidade para detecção das dimensões principais, com o consequente aumento do desempenho da produção.

O Sr. Y. C. Kao, Director do Departamento de Rodas da SAI explica: “O posicionamento automatizado das peças a usinar obtido com os apalpadores Renishaw para máquinas-ferramentas permitiu-nos assegurar que as dimensões de corte permanecessem estáveis e consistentes durante a produção de rodas e, efetivamente, reduzir os erros humanos. Por exemplo, o Índice de Capacidade de Processo da espessura do corte do furo para a válvula pneumática do pneu aumentou de 0,71-1,13 para 1,35-1,43 quando utilizamos os apalpadores Renishaw”.

Modelação tridimensional para rodas forjadas

Nos anos mais recentes, o estilo das rodas de automóveis afastou-se das linhas mais planas para linhas mais tridimensionais, o que conduziu a rodas cada vez maiores e a exigências cada vez mais rigorosas para a precisão da fabricação. Até 2011, as tolerâncias aceitáveis da SAI para a produção de rodas (com as linhas mais planas então utilizadas) eram de ±0,05 mm a ±0,1 mm. No entanto, as tolerâncias mais rigorosas atuais exigidas pelos estilos tridimensionais utilizados atualmente aumentou gradualmente os tempos de corte e de processamento para 180 a 240 minutos, com a consequência de que qualquer repetição do trabalho impõe pressões consideráveis em termos de duração e custo da produção.

Os apalpadores OLP40 permitem à SAI executar o controle das medições durante a fabricação para atingir tolerâncias inferiores a 0,02 mm, e pode substituir as medições humanas e as atualizações das coordenadas da peça de trabalho. É assim possível melhorar significativamente o corte e a eficiência do processamento da superfície após o revestimento final. E ainda mais importante, foi possível reduzir as repetições de trabalho em 80%, em comparação com antes da introdução dos sistemas de medição em linha durante a produção das rodas, que tinham de ser processadas duas vezes para ser atingida a precisão especificada. Quando combinadas com o software da Renishaw, os apalpadores não desempenham apenas um papel de orientação durante a produção, como também executam funções de controle durante o processo, atualizando e corrigindo imediatamente os dados durante o corte do metal e monitorando e controlando efetivamente as dimensões e as deformações das peças.

Os sistemas de apalpadores Renishaw para máquinas-ferramentas permitiram à SAI aumentar a precisão da produção e a qualidade dos produtos, reduzindo ao mesmo tempo o refugo de 2-3% para 0% e melhorando também a eficiência da produção.

A Renishaw tem excelente reputação na indústria e presta serviços em diferentes áreas, por isso não oferece apenas um produto ou uma solução, mas também partilha conosco sua experiência, conhecimento e as melhores práticas no setor. A Renishaw também é meticulosa em termos de suporte técnico; a equipe da Renishaw reage rapidamente para resolver problemas; isso é particularmente impressionante para nós.

SAI (Taiwan)

Fabricação de precisão para chassis de automóveis

A indústria automóvel evoluiu já dos requisitos básicos de segurança e de desempenho para as atuais preocupações com o conforto dos ocupantes, o melhoramento da eficiência do consumo de combustível e a redução das emissões. A segurança e a estabilidade dos veículos mais leves em altas velocidades estão intimamente relacionadas com a fabricação dos respectivos chassis. Quanto maior for a precisão dos chassis fabricados com ligas de alumínio, mais seguros e estáveis serão os veículos quando se deslocam a velocidades de até 200 km/h e também mais confortável será a viagem para os seus ocupantes. Quanto mais leve for o chassis, menor será também o consumo de combustível e também mais fácil para o veículo satisfazer os requisitos das legislações ambientais.

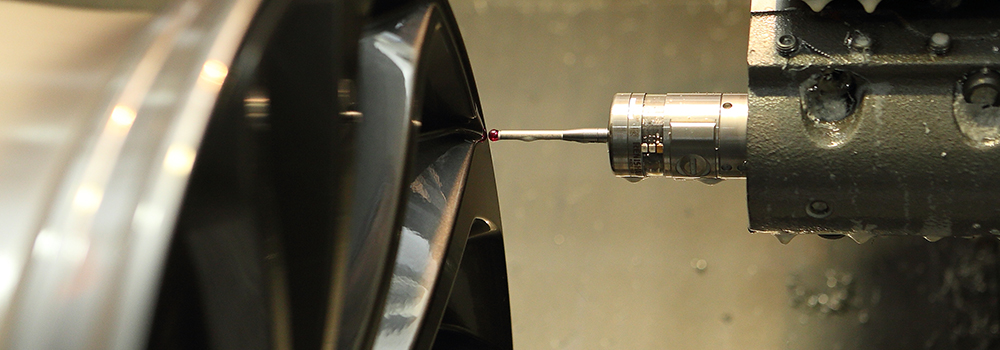

A SAI tem melhorado continuamente a sua tecnologia de forjamento e produção mecânica. A empresa iniciou em 2011 a produção de chassis de automóveis de precisão. A SAI opera agora 38 máquinas-ferramentas CNC de 5 eixos Tongtai, todas equipadas com apalpadores ópticos Renishaw OMP60 e presets de ferramentas a laser NC4.

Ao contrário da produção de rodas, a fabricação de chassis tende a envolver grandes volumes e uma reduzida diversidade de modelos, mas exige, contudo, corte e processamento de alta precisão. Os apalpadores ópticos de contato Renishaw OMP60 utilizam uma avançada função óptica modulada para efetuar a transmissão dos sinais em 360°. O apalpador simplifica os processos de medição e calibração, o que permite atingir medições de alta precisão em peças com complexos detalhes geométricos. O sistema NC4 utiliza uma inovadora tecnologia laser para realizar medições de alta velocidade de ferramentas de corte com dimensões até 0,2 mm e a detecção da quebra das ferramentas de corte de até 0,1 mm. O seu método de funcionamento sem contato evita a possibilidade de desgastes e danos às ferramentas de corte.

Os tempos de produção para chassis de automóveis são relativamente curtos e podem ser normalmente mantidos entre 20-25 minutos. Os sistemas de apalpadores Renishaw para máquinas-ferramentas oferecem ao operador soluções completas para posicionamento e medição em tempo real e controle das medições durante o processo, ajudando ainda mais a automatização dos processos de produção.

Marca de confiança, assistência e confiança

A SAI selecionou a Renishaw por causa da confiança da empresa na marca Renishaw. SAI explica-nos como tudo aconteceu: “Quando selecionamos os nossos fornecedores, não olhamos apenas para o preço dos produtos, mas damos também muita importância ao valor das suas capacidades de Pesquisa e Desenvolvimento e de assistência aos seus clientes. A Renishaw tem excelente reputação na indústria e presta serviços em diferentes áreas, por isso não oferece apenas um produto ou uma solução, mas também partilha conosco sua experiência, conhecimento e as melhores práticas no setor. A Renishaw é ainda muito meticulosa na sua assistência técnica, com as suas equipes a responder rapidamente para solucionar os problemas; para nós, este comportamento é muito valioso e apreciado”.

A confiança da SAI na Renishaw começou com a utilização de apalpadores para máquinas de comando por coordenadas (CMM). A empresa conta agora com 10 CMM equipadas com apalpadores Renishaw. Para verificação do desempenho das máquinas-ferramentas, a SAI equipou também os seus centros de usinagem com sistemas de medição telescópicos ballbar Renishaw QC20-W, para a realização de diagnósticos completos e outras funções de verificação.