Equator-X™ - Das absolute Messgerät für Messungen in der Fertigungsumgebung

Equator-X™ 500 Messgerät: zwei Systeme in einem

Das neue Equator-X Messgerät bietet mit seiner doppelten Messfunktionalität einzigartige Möglichkeiten für die Produktionsumgebung: einen Absolutmodus sowie eine Vergleichsmessung Anwender können je nach Anforderungen ihres jeweiligen Fertigungsprozesses die optimale Prüfmethode wählen – zwei Systeme in einem Gerät.

Absolutmodus

Im Absolut-Messmodus fungiert das Equator-X Prüfgerät als KMG für die Hochgeschwindigkeitsproduktion und liefert vollständig rückführbare Messergebnisse (ISO 10360-2 = 2.1 μm + L / 300).

Eine schnelle Messung mit einer Scangeschwindigkeit von bis zu 250 mm/s, ohne dass Referenzteile vor Ort bereit stehen müssen, ist besonders nützlich für Hersteller mit:

• einer hohen Bauteilvarianz

• kleinen bis mittleren Produktionsmengen

• Prüfungen in sehr kurzen Abständen

Vergleichsmodus

Im Vergleichsmodus liefert das Equator‑X Messsystem eine ultraschnelle, äußerst wiederholgenaue Prüfung mit Scangeschwindigkeiten von bis zu 500 mm/s und einer Wiederholgenauigkeit von ±2 μm über einen breiten Temperaturbereich. Dies ist besonders nützlich für die Prüfung großer Chargen, bei denen die Zykluszeit im Vordergrund steht und schwankende thermische Bedingungen in der Fertigungsumgebung eine Herausforderung darstellen.

Vergleichsverfahren

Das Vergleichsverfahren beruht auf dem Vergleich von Fertigungsteilen mit einem Referenzteil. Ein Referenzteil wird zur Erzeugung eines Bezugsdatensatzes gescannt. Jeder Fertigungsdatensatz wird dann mit dem Referenzteil verglichen, um die Ist-Größe des Werkstücks festzustellen und ob es sich innerhalb der festgelegten Toleranzen befindet. In Produktionsumgebungen sorgt ein einfaches „Re-Mastering” dafür, dass die Bezugspunkte des Systems neu festgelegt, sodass es wieder bereit für den wiederholgenauen Vergleich mit dem Referenzteil ist.

Vorteile des Equator-X 500 Messgeräts

Durchsatz

Das Equator-X System kann eine absolute Scangeschwindigkeit von 250 mm/s und eine Komparatorgeschwindigkeit von bis zu 500 mm/s erreichen und ist somit deutlich schneller als herkömmliche 3-Achsen-KMGs. Schnelleres Messen steigert den Messdurchsatz. Diese hohe Leistungsfähigkeit ermöglicht eine Qualitätsprüfung, die mit den Bearbeitungskapazitäten Schritt hält.

Qualitätssicherung

Das Equator-X System ermöglicht eine vollständig rückführbare Verifizierung von Teilen in der Prozessumgebung gemäß ISO 10360 und bietet Sicherheit, wenn Messungen aus dem Messlabor in die Fertigung verlagert werden. Das Equator-X Messsystem erlaubt eine kontinuierliche Validierung des Fertigungsprozesses mit Echtzeit-Rückmeldungen.

Flexibilität

Da Anwender die Wahl zwischen zwei Messmethoden in einem einzigen Gerät haben, können sie stets das optimale Verfahren für ihre Anwendung nutzen: beispielsweise die Absolutmessmethode für Umgebungen mit hoher Bauteilvarianz oder die Vergleichsmessmethode für Umgebungen mit hohen Temperaturschwankungen.

Die kompakte und leichte Bauweise, die ohne Druckluft auskommt, ermöglicht einen einfachen Einsatz genau dort, wo die Messung benötigt wird, entweder in-line (prozessbegleitend) oder at-line (außerhalb des laufenden Prozesses).

Präzision und Geschwindigkeit neu definiert

Das Equator-X System wurde entwickelt, um eine hohe Bewegungsgeschwindigkeit in Verbindung mit beispielloser Messgenauigkeit zu ermöglichen. Die Konstruktion des Systems basiert auf der dynamisch steifen Hexapod-Struktur, auf die nur in Zug- oder Druckrichtung Trägheitskräfte wirken. Dadurch werden geschwindigkeitsbedingte Fehler, wie sie bei herkömmlichen 3-Achsen-KMGs auftreten, deutlich reduziert.

Darüber hinaus besitzt es voneinander entkoppelte Antriebs- und Messelemente, sodass der Antrieb für hohe Bewegungsgeschwindigkeiten optimiert werden kann, ohne die Messgenauigkeit zu beeinträchtigen.

Das Antriebselement

Das Equator-X Messsystem erzielt seine bemerkenswerte Geschwindigkeit und Leistung unter Verwendung von sechs Linearmotorantrieben in einer Hexapod-Konfiguration. Diese Antriebe üben Kraft direkt auf die bewegliche Messtaster-Plattform aus, wodurch die bei herkömmlichen KMG auftretenden dynamischen Biege- und Torsionskräfte vermieden werden.

Die Antriebe und Positionsmesssysteme befinden sich oberhalb des Arbeitsbereichs, fern von größeren Verschmutzungsquellen, wodurch ein hohes Leistungsniveau selbst in der Produktionsumgebung aufrechterhalten wird.

Der Rahmen des Messelements

Der Rahmen des Messelements aus Kohlefaser ist stabil und leicht, was für eine dauerhaft hohe Bewegungsgeschwindigkeit und Genauigkeit unerlässlich ist. Die Leistung wird weiter verbessert, indem die Wärmeausdehnungskoeffizienten der Messstreben aus Kohlefaser ermittelt und für die Erstellung eines thermischen Kompensationsmodells für das Gesamtsystem verwendet werden.

In jeder Messstrebe ist das optische Absolut-Messsystem RESOLUTE™ integriert; die Absolutposition ist sofort beim Einschalten bekannt.

Das Messsystem

Der SP25M Messtaster nach Industriestandard ist ein äußerst vielseitiges Scanningsystem, welches Form-, Größen- und Positionsmessungen erlaubt. Der SP25M Messtaster mit SM25-2 Scanmodul erzielt eine hervorragende Leistung über die gesamte Tasterpalette einer effektiven Arbeitslänge von 50 bis 105 mm für gerade Taster und bis 83 mm für abgewinkelte Taster.

Das mit Equator-X gelieferte Wechselmagazin mit 6 Ablageplätzen ermöglicht den automatischen und wiederholgenauen Wechsel zwischen unterschiedlichen Tasterkonfigurationen.

Equator-X™ Messsysteme

Equator-X Messsysteme wurden für Messdurchsatz, Sicherheit und Flexibilität in der Fertigungsumgebung entwickelt.

Laden Sie die Broschüre und das Datenblatt zu diesem Produkt herunter, um mehr über die Zwei-Methoden-Fähigkeit des Equator-X Systems zu erfahren.

Alle Informationen auf einen Blick.

Die Baureihe der Equator™ Prüfgeräte für die industrielle Fertigung

Das Equator-X Messgerät ist Teil des wachsenden Angebots an Renishaw-Messsystemen für die industrielle Fertigung.

Leistungsfähige Softwarefunktionen – die MODUS™ IM Software-Plattform für Equator-X Systeme

Das Equator-X System umfasst standardmäßig die Software-Plattform MODUS IM, die Anwendern Zugriff auf eine umfassende Auswahl an Anwendungen bietet. Sie zeichnen sich allesamt durch Übersichtlichkeit, Effizienz und Benutzerfreundlichkeit sowie nahtlose Integration und stabile Funktionalität aus. Zur Steigerung der Produktivität bietet diese leistungsstarke Softwarelösung außergewöhnliche Leistung und Benutzerkomfort mit einem wachsenden Portfolio an Funktionen für die Bedienerführung, Berichterstellung, Umgebungssteuerung, Maschinenauswertung und -steuerung.

Vielseitige Programmieroptionen

MODUS IM bietet eine Auswahl an Programmieranwendungen für unterschiedlichste Benutzeranforderungen, von bedienerfreundlichen Oberflächen ohne Programmieraufwand bis hin zur fortgeschrittenen DMIS-Programmierung für komplexe Bauteile.

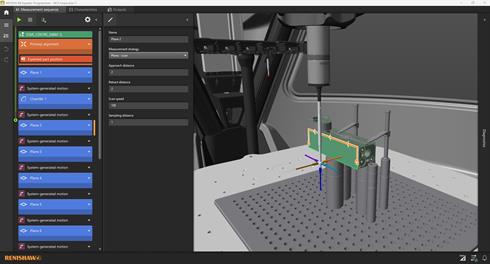

MODUS™ IM Equator Programmer-Anwendung

MODUS IM Equator Programmer ist eine boxbasierte CAD-gestützte Anwendung, die mit Geschwindigkeit und Bedienerfreundlichkeit im Blick entwickelt wurde und Benutzern ohne Programmiererfahrung die Erstellung von Messprogrammen ermöglicht. Unterstützt von Renishaws bewährter Expertise lassen sich mühelos Programme für Ebenen, Zylinder und Anfasungen erstellen. Alle Systembewegungen werden automatisch so geplant, dass Kollisionsfreiheit sichergestellt ist.

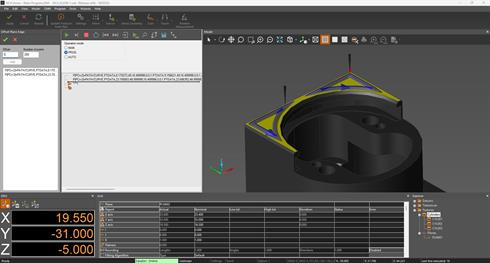

MODUS™ IM DMIS Programmer-Anwendung

MODUS IM DMIS Programmer zeichnet sich durch eine umfassende MODUS DMIS-Code-basierte Programmierfunktionalität aus. Die für komplexe Geometrien und Messroutinen optimierte Anwendung bietet höchste Flexibilität und die Möglichkeit, sofort einsatzfähige Messprogramme passend für die jeweilige Produktionsumgebung zu erstellen.

Hauptanwendungen auf der MODUS IM Software-Plattform

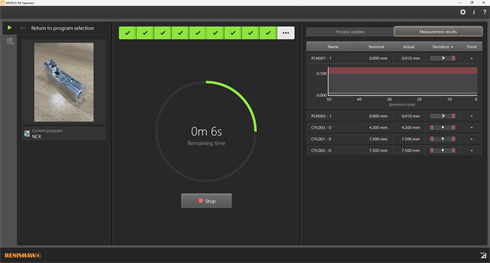

Die folgenden Anwendungen sind standardmäßig vorgesehen:MODUS™ IM Operator

Die Anwendung „MODUS IM Operator“ bietet Bedienern eine hervorragende Einsatztauglichkeit und Führung. Die intuitive Benutzeroberfläche, auf der nur die jeweils sachdienlichen Informationen angezeigt werden, unterstützt Bediener bei der Ausführung von Programmen. Darüber hinaus ist die allgemeine Oberfläche mit nützlichen Anwendungen der MODUS IM-Plattform verknüpft und zeigt wichtige Informationen an, wie beispielsweise die verbleibende Programmlaufzeit, die Messergebnisse der aktuellen Programmausführung und den i.O./n.i.O.-Status der letzten 10 Ausführungen.

Environment Manager

Mit der Anwendung „MODUS IM Environment Manager“ kann eine präzise virtuelle Umgebung erstellt werden, die reale Konfigurationen abbildet, wie unter anderem verfügbare Messtasterkonfigurationen, wie diese in den Magazinen abgelegt werden, die Taster, die Kalibriermittel und weitere Informationen, die für die Programmerstellung benötigt werden.

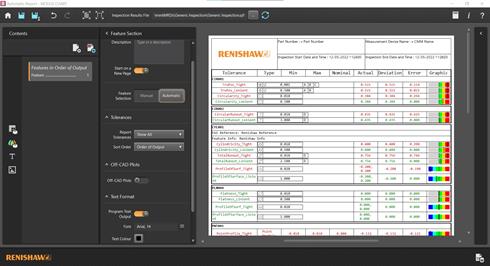

CHART-Berichte

Die eigenständige Anwendung „MODUS IM CHART“ vereinfacht die Auswertung von Berichten dank der grafischen Anzeige von Informationen an der echten Position am Werkstück, unter Verwendung von QIF XML Dateien und dem Teile-CAD-Modell. CHART erstellt maßgeschneiderte PDF-Berichte für die Anzeige und Speicherung von Messergebnissen. Alle Standard-Ergebnistabellen und Formdarstellungen sind verfügbar, ebenso wie die einzigartige Funktion zur CAD-Modell-Überlagerung durch Messpunkte, was die Möglichkeit manueller Fehler bei der Interpretation von Ergebnissen reduziert.

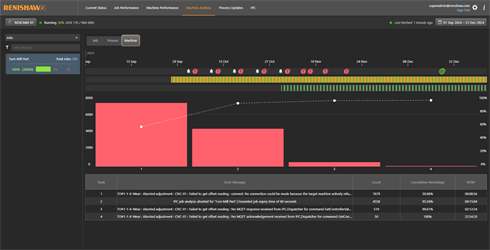

Maschinenauswertung

Mit der Anwendung „MODUS IM Machine Analysis“ können Anwender auf die Messdaten einzelner Aufträge zugreifen und diese anzeigen, einschließlich vorheriger und nachfolgender Datenreihen. Die leistungsstarke visuelle Anzeige ermöglicht ein tiefgehendes Verständnis und eine Analyse der Prozessdaten. Fehler können auftreten, und wenn dies der Fall ist, kann die regelmäßige Überwachung von Maschinenstopps und -fehlern dazu beitragen, den Produktionsprozess zu rationalisieren und Fortschritte in Richtung einer unbeaufsichtigten Bearbeitung zu erzielen.

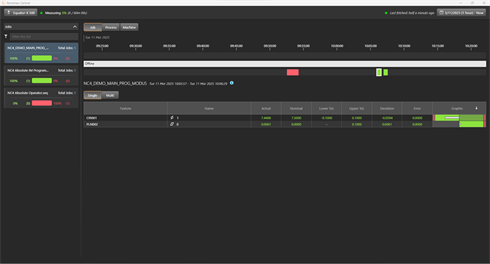

Maschinen verwalten

Mithilfe der Anwendung „MODUS IM Manage Machines“ können die Anwender von MODUS IM die Leistung und Effizienz von Werkzeugmaschinen überwachen und auswerten.

Licence Manager

Die Anwendung „MODUS IM Licence Manager“ vereinfacht das Hinzufügen zusätzlicher Funktionalitäten wie Intelligente Prozessregelung (IPC), Updates für die Wartung und neue Funktionen.

Automatisierungs- und Prozessregelungsanwendungen für die MODUS™ IM Software-Plattform

MODUS™ IM Automate

Die optionale Anwendung „MODUS IM Automate“ ermöglicht Anwendern die Einrichtung und Integration von Messsystemen für die automatisierte Produktion. Unter Verwendung dieses intuitiven Systems können Werkstücke automatisch geladen, geprüft und entladen werden.

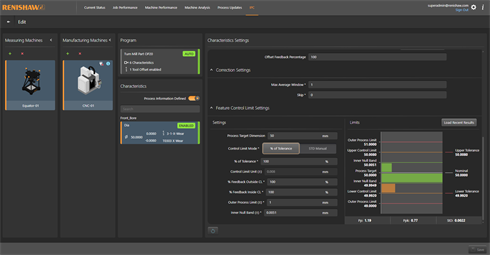

IPC Intelligente Prozessregelung

Die optionale Anwendung „IPC Process Control“ für MODUS IM liefert Closed-Loop-Feedback anhand von Equator™ Prüfdaten. Sie aktualisiert Korrekturwerte oder Maschinenvariablen direkt in der Werkzeugmaschinensteuerung, um die üblichen Ursachen von Prozessinstabilität wie Werkzeugverschleiß oder thermische Einflüsse auszugleichen.

Erschließen Sie das volle Potenzial Ihrer Daten mit Renishaw Central

Erschließen Sie das volle Potenzial der Messdaten Ihres Equator-X Systems mit Renishaw Central, unserer Datenplattform für die intelligente Fertigung. Erfahren Sie, wie es Ihre Fertigung schon heute optimieren kann.