Costruttore di macchine utensili investe nei sistemi di allineamento laser e migliora la propria efficienza del 50%

Il successo commerciale delle nostre macchine utensili è fondato sull'efficienza e sulla cura del dettaglio. Durante la fase di assemblaggio delle macchine è importante riuscire a individuare e correggere tutti gli errori in modo rapido e accurato. Inoltre, un altro fattore da tenere sempre sotto controllo è il costo della manodopera. A seguito dell'aumento della domanda, Dawn Machinery Co., Ltd (Dawn Machinery) ha deciso di sostituire i suoi vecchi sistemi metrologici, composti da blocchi di granito e comparatori passando al sistema di allineamento laser XK10 di Renishaw.

Background

Interferometro laser XL-80 usato da Dawn Machinery per verificare l'accuratezza dinamica delle macchine utensili

Dawn Machinery è un'azienda con sede nella regione di Changhua (Taiwan) ed è specializzata nella produzione di macchine utensili di alta precisione, personalizzate in base alle esigenze dei propri clienti. I suoi modelli base includono rettificatrici universali verticali, torni e fresatrici.

Grazie a una profonda esperienza, acquisita in diversi decenni di attività, l'azienda è in grado di soddisfare qualsiasi richiesta dei propri clienti in materia di progettazione e costruzione di macchine, distribuzione della potenza e sviluppo di software di controllo.

Al pari di molti altri costruttori di macchine, Dawn Machinery effettuava i controlli di allineamento delle proprie macchine utilizzando tecniche metrologiche di tipo tradizionale, come blocchi di granito, comparatori e autocollimatori.

Inoltre, per le ispezioni di accuratezza dinamica si avvaleva di un’ azienda fornitrice che utilizzava un interferometro laser XL-80 di Renishaw. Dawn Machinery si accorse rapidamente che la tecnologia laser forniva innumerevoli vantaggi dal punto di vista della portabilità, della semplicità di utilizzo e della quantità di dati disponibili nei report diagnostici.

La sfida

In genere, per progettare, costruire, ispezionare e consegnare una macchina personalizzata sono necessari dai tre ai sei mesi. In un mercato altamente competitivo come quello di Taiwan, è indispensabile riuscire a massimizzare l'efficienza produttiva.

Hsu-Hsing Hsu, amministratore delegato di Dawn Machinery, afferma: "Rispetto ai prodotti standard, le macchine utensili personalizzate impongono procedure molto diverse a livello di produzione e di gestione, oltre che ovviamente a un'attenzione particolare al controllo dei costi.

Il mercato delle macchine personalizzate è in costante crescita e la capacità di consegnare prodotti di alta precisione in modo efficiente e puntuale rappresenta la nostra sfida principale".

In questo contesto, il ricorso a sistemi metrologici tradizionali, come blocchi di granito e comparatori, tendeva a creare colli di bottiglia inaccettabili all'interno del processo di assemblaggio delle macchine utensili. Anche i limiti di accuratezza stavano diventando un problema.

Hsu spiega: "L'impostazione dei blocchi di granito richiedeva tempi lunghissimi. Alcuni blocchi erano particolarmente grandi e dovevano essere trasportati da più persone e sollevati con una gru apposita. Inoltre, lo stoccaggio di tanti blocchi di dimensioni diverse occupava troppo spazio e, da un punto di vista prettamente imprenditoriale, non era assolutamente conveniente.

Nel caso delle macchine con specifiche elevate, dovevamo essere in grado di individuare gli errori con una tolleranza massima di 1 µm, mentre i blocchi di granito non potevano garantire un'accuratezza migliore di 2 o 3 µm e risultavano quindi inadatti. I blocchi più precisi sono molto costosi e difficili da reperire, soprattutto quando si parla di lunghezze superiori ai 2 m".

Anche i test delle macchine con corsa lunga erano un problema per Dawn Machinery. Gli errori metrologici tendevano ad aumentare sulle lunghe distanze e i blocchi di granito con dimensioni adatte allo scopo erano difficili da trovare, spostare e stoccare.

Il sistema XK10 può essere trasportato e configurato con grande facilità. Per completare un processo di misura, i nostri operatori non devono fare altro che seguire le istruzioni visualizzate nel display. Nel complesso, ritengo che l'efficienza di ispezione delle nostre macchine utensili sia migliorata almeno del 50%.

Dawn Machinery Co., Ltd (Taiwan)

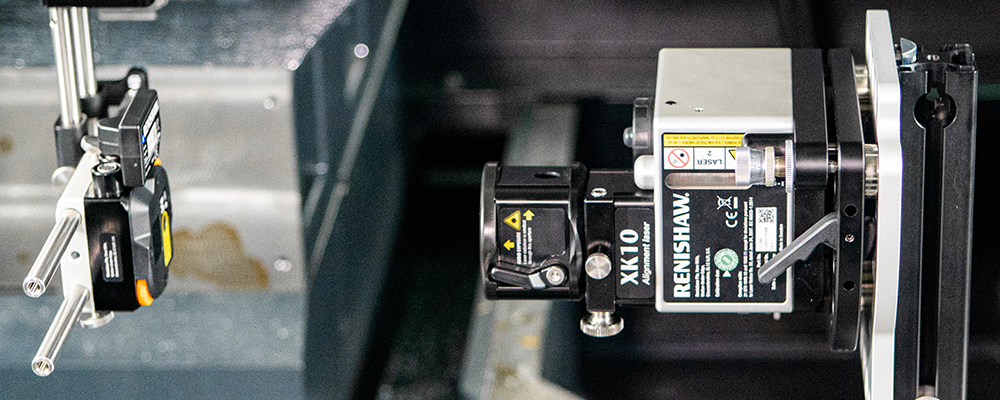

Misura dell'ortogonalità con il sistema di allineamento laser XK10

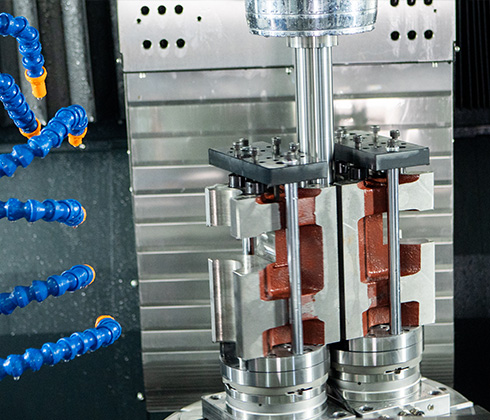

Rettificatrice cilindrica verticale

La soluzione

Per raggiungere i livelli di efficienza produttiva e accuratezza auspicati, Dawn Machinery ha deciso di sostituire gli strumenti metrologici tradizionali con un sistema di allineamento laser XK10 di Renishaw.

Sviluppato appositamente per misurare gli errori geometrici e di rotazione nelle macchine utensili, XK10 è composto da un'unità di trasmissione laser, da ricetrasmettitori statici e mobili, da un kit di fissaggi e da un display portatile che fornisce letture in tempo reale. Tutti i componenti del sistema sono alimentati a batteria e comunicano fra loro via wireless.

Questa soluzione digitale, compatta e all-in-one può misurare tutti gli errori delle macchine utensili di ogni tipo e dimensione, anche a una distanza di 30 m.

In terms of geometric errors it can measure machine straightness, squareness, flatness and level, as well as parallelism with an additional parallelism kit. La misura degli errori di rotazione include: rettilineità, coassialità e direzione del mandrino.

Il display del sistema XK10 è progettato come un piccolo tablet e consente all'utente di raccogliere, analizzare e registrare i dati di misura. Fornisce istruzioni passo-passo per ciascun tipo di misura, con grafiche intuitive e letture in tempo reale che guidano l’operatore attraverso tutte le fasi del processo di misura.

Impostazione flessibile mediante il kit di fissaggi di XK10

I risultati

Con il passaggio alla tecnologia di allineamento laser, Dawn Machinery ha incrementato la propria efficienza nella produzione di macchine utensili su misura e fatto fronte all'aumento della domanda di mercato. Il nuovo dispositivo ha prodotto anche un impatto positivo sull'accuratezza di ispezione delle macchine utensili.

Hsu ha affermato: "Il sistema XK10 può essere trasportato e configurato con grande facilità. Per completare un processo di misura, i nostri operatori non devono fare altro che seguire le istruzioni visualizzate nel display. Ormai usiamo il sistema da diverso tempo e le prestazioni sono sempre di alto livello. Nel complesso, ritengo che l'efficienza di ispezione delle nostre macchine utensili sia migliorata almeno del 50%".

Come ha spiegato Hsu: “Il sistema di allineamento laser XK10 ha risolto anche i problemi legati alle misure nelle macchine utensili di grandi dimensioni.

Grazie alla possibilità di effettuare misure fino a 30 metri, XK10 ci permette di ispezionare facilmente anche le macchine con corsa lunga. Non dobbiamo più preoccuparci di cercare blocchi di dimensioni adeguate e questo ci aiuta a ridurre significativamente i costi di manodopera e a valutare la possibilità di costruire macchine ancora più grandi".

Hsu ha anche riconosciuto l'importanza dei fissaggi e dei sistemi di reportistica, i quali hanno contribuito a migliorare l'efficienza e l'accuratezza:

"La maggior parte delle nostre commesse riguarda macchine personalizzate quindi la struttura meccanica di ogni progetto da ispezionare è diversa. In questo contesto, il kit di fissaggi di XK10 risulta utilissimo perché ci fornisce un set flessibile di pezzi predefiniti che semplifica tutte le operazioni di installazione.

Anche il software del display è molto intuitivo e semplice da usare. I dati vengono acquisiti con grande facilità e i report generati sono chiari e facilmente comprensibili. Siamo in grado di individuare con largo anticipo i potenziali errori nei pezzi creando così macchine sempre più affidabili".

Dawn Machinery sta valutando l'opportunità di acquistare da Renishaw anche un interferometro laser XL-80 e un sistema di calibrazione XR20-W per assi rotanti con cui testare i centri di lavoro a 5 assi.