ハイエンド工作機械の製造に貢献するキャリブレーション製品

加工精度の向上―あらゆる工作機械メーカーが目標とするところである。加工精度は、ガイドレールのずれ、位置決め誤差につながりうる組付けの不具合など、さまざまな要因に左右され、誤差や要因に対して対処しなければ、工作機械本体の最終的な加工精度が低下し、加工品の質と効率も低下する。効果的なソリューションが不可欠である。

技術が発達するにつれ、これまでの測定ツールでは今日の工作機械で求められる精度や作業時間などを満たすことができなくなっている。工作機械の位置決め精度を評価する手段として、レーザービームを 1 本用いる干渉計システムが用いられることが多いが、このシステムでは、機械の位置決め精度を測定することはできても、機械全体に含まれる誤差を総体的に評価することはできない。この問題は 5 軸機になると顕著である。

その対策として、中国における 5 軸マシニングセンターの大手である Jinke 社はレニショーの機械キャリブレーション製品を導入し、アセンブリや機械の校正全般、受入れ検査からトラブルシューティングや日常的な精密メンテナンスまで、自社機械の品質検査に活用している。

工作機械業界は要求の厳しい業界です。特に機能の一貫性、性能そして精度という点で極めて高いレベルが求められます。我々は早い時期からレニショーさんのキャリブレーション製品を使い始めました。サポートチームの方々の包括的なサポートには非常に助かっています。また、製品を使って行く中で、測定に関する知識をたくさん得ることができました。

Jinfu Kuang 氏 (Guangdong Jinke Machine Tool 社 (中国)、General Manager)

課題

工作機械の組立て

工作機械の組立て精度と調整で重要な役割を担っているのが機械のベンチマーキングである。特に精密機においては、工作機械の土台である鋳型から始まっている。

Jinke 社では工作機械のアセンブリ工程で XK10 アライメントレーザーシステムを主に使い、真直度や平面度、直角度、平行度といった幾何精度を測定、確認している。XK10 を導入する以前は、ダイヤルゲージや直角定規、オートコリメータといった従来式ツールを使っていたが、保管スペースや作業に複数人の手がとられるといった課題があった。また、作業者の経験やスキルへの依存度が高く、加えてそのスキルを維持するために定期的な作業しなければならない、検査データは手書きで記録する必要があるというデメリットもあった。

だが XK10 を導入したことで旧ツールがすべて不要になり、測定できる機械の幅が広がった。作業がシンプルになって効率化が進み、作業時間が短縮できただけでなく、データが自動で記録されるようにもなったため、トレーサビリティの確保とデータの管理という点でもプラスになった。機械アセンブリ工程の効率化と精度向上が実現した。Jinke 社で Technical Director を務める Jianzhuo Shao 氏は以下のように説明する。「XK10 アライメントレーザーは非常に軽く、重たい直角定規で作業しなくて済むようになりました。以前と比べると 2 倍以上効率化したと思います」

同社が特に驚いたのが、XK10 の真直度の測定である。XK10 なら 1 回の測定作業で水平方向と垂直方向の真直度を取得することができる。また、以前は同一平面上にあるレールの平行度を測るためには専用の治具が不可欠であり、コスト増につながっていた。一般的な構造の機械であれば対応できるが、そうでない場合は従来式ツールでは精度を測定できない。「XK10 アライメントレーザーのおかげで、人件費がかさむことなく、効率化と生産能力の向上が図れました。納期の短縮、会社としての競争力アップ、そして売上の拡大につながりました」(Shao 氏)

工作機械の精度検証

より高精度な加工が求められるに合わせ、工作機械の構造も複雑化が進んでいる。単に直線軸の精度を測るだけではもはや十分とは言えないのである。主軸に発生する摩擦効果などで主軸が回転し、機械の指示位置と実位置とで差異が生まれることがある。こういった差異が位置決め誤差やワークの寸法や表面のずれの原因になり、ひいては NG 品の増加やスクラップ率の悪化につながる。

工作機械は、アセンブリ後にパフォーマンスと精度を検証し、必要に応じて校正や補正を行う必要がある。Jinke 社では 5 軸機の検証作業に XM-60 を使用している。具体的には、直線軸の誤差要因の分析、空間精度テストと補正、動的真直度測定、位置決め精度の不確かさ分析などを行っている。

XM-60 を採用したのは、レーザービームを 1 本しか使わない干渉計システムでは得られないメリットを、XM-60 に見出したからだ。レーザービームを 1 本のみ使うシステムでは、同時に光学パスの 2 方向の変位を正確に取得することができない。また、機械上の複数のポイントで角度を測定することができないため、空間真直度やアッベ誤差の測定は不可能である。

以前は、シングルビームシステムのユーザーの間では、機械軸の特定のポイントでの位置決め精度テストで問題なければ、その機械軸は加工要件を十分に満たしていると考えられていた。しかしながら実際の加工プロセスにおいて、位置決め精度テストをパスした機械でも加工品質に問題があるケースも存在する。これは、機械にさまざまな角度誤差が内在しており、それによって機械全体としての空間精度が悪化しているためである。

機械の位置決め精度は、1 箇所で測定したデータにのみ依存して算出される。これでは軸の空間誤差を総合的に把握するには不十分である。現実世界では、工作機械の同じ軸であっても測定するポイントが異なれば、位置決め精度が大きく変わることもある。この問題は 5 軸機で顕著である。

解決策

複数本のレーザービームを用いるシステムが登場する以前では、測定項目ごとにシングルビームの干渉計システムをセットアップしなおして作業を行っていた。XL-80 と XR20 を自社機械のテストに使っていた Jinke 社も例外ではない。Shao 氏は技術者として以下のように述べる。「XM-60 の導入でセットアップと作業の効率化と簡素化が進みました。1 回セットアップすれば、ロールを含む 6 自由度をまとめて測定できるのです。誤差の原因の分析は、CARTO を使うことで簡単にできますし、以前に比べて 4 倍以上効率化になったと思います」

同社では XM-60 で 5 軸機の校正と精度検証を行っており、主要な空間誤差や幾何誤差の主要原因を分析し、大量生産と高精度アセンブリの基礎をきっちりと作り込んでいる。他の機械モデルの校正と精度検証には、引き続き XL-80 を使用している。

XM-60 は、4 本のレーザービームを使用したシステムであり、干渉法の原理をもとに角度誤差と直線誤差を検出する (真直度は位置検出デバイス (PSD) で検出)。XM-60 ではレーザービームを機械軸と平行にすることで誤差をダイレクトに測定するため、複雑な計算を経由して機械誤差を算出する測定よりも、トレーサビリティに優れる。加えて他の製品とは違い、XM-60 では設置向きに制限がなく、重力に依存しないロール角度の直接測定が可能である (特許取得済み)。

短時間での不具合診断

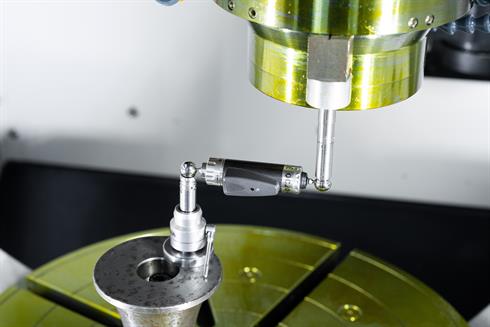

工作機械の精度検証と校正後、同社では QC20 ボールバーを使って不具合の診断を行い、実際の動作を想定して機械の全体的な精度を評価している。必要に応じて機械を修正および補正し、出荷前に機械の最適な状態を確保している。「QC20 ボールバーなら機械に含まれる動的な誤差を検出するのに 10 分もかかりません。加工品質が水準を満たしていない理由を簡単に把握できるので、関連する問題を容易にたどって対処できます」(Shao 氏)

QC20 ボールバー (ソフトウェアの Ballbar Trace と使用) は、5 軸機の ISO 10791-6 などの国際規格に則った精度検証を行うための製品である。直線軸 3 軸と回転軸 1 軸または 2 軸を搭載した 4 軸機や 5 軸機の動的精度を検証するための規格であり、この規格で定義される工具先端点テストを QC20 ボールバーで実施できる。複数軸での動作時、機械は工具の先端とワークの対象位置の距離を一定に保とうとする。ボールバーはこの工具の先端とワークの距離の偏差を測定し、この測定結果から機械の輪郭運動性能を評価する。