Ronchini Milling Technologies 社、最新加工機の機能強化にレニショー製品を採用

背景

1985 年に設立された Ronchini Milling Technologies (RM Technologies ) 社は、画期的なデザインと最先端のテクノロジー、そして卓越した機械特性で名高い CNC 加工セルを世に送り出している。

軽量非鉄金属、テクニカルプラスチック、複合材料、発泡材料用機械を得意とするメーカーとして、RM Technologies 社はグローバル展開を強く見据え、航空宇宙、海洋、工場など、新たな市場とさまざまな市場区分における地位確立を目指している。

同社は、大型プレート加工用ミーリング機 Xtreme や自動加工セル RoboCut などの CNC 機械に使用する計測製品として、レニショーの各種高性能計測製品を採用した。

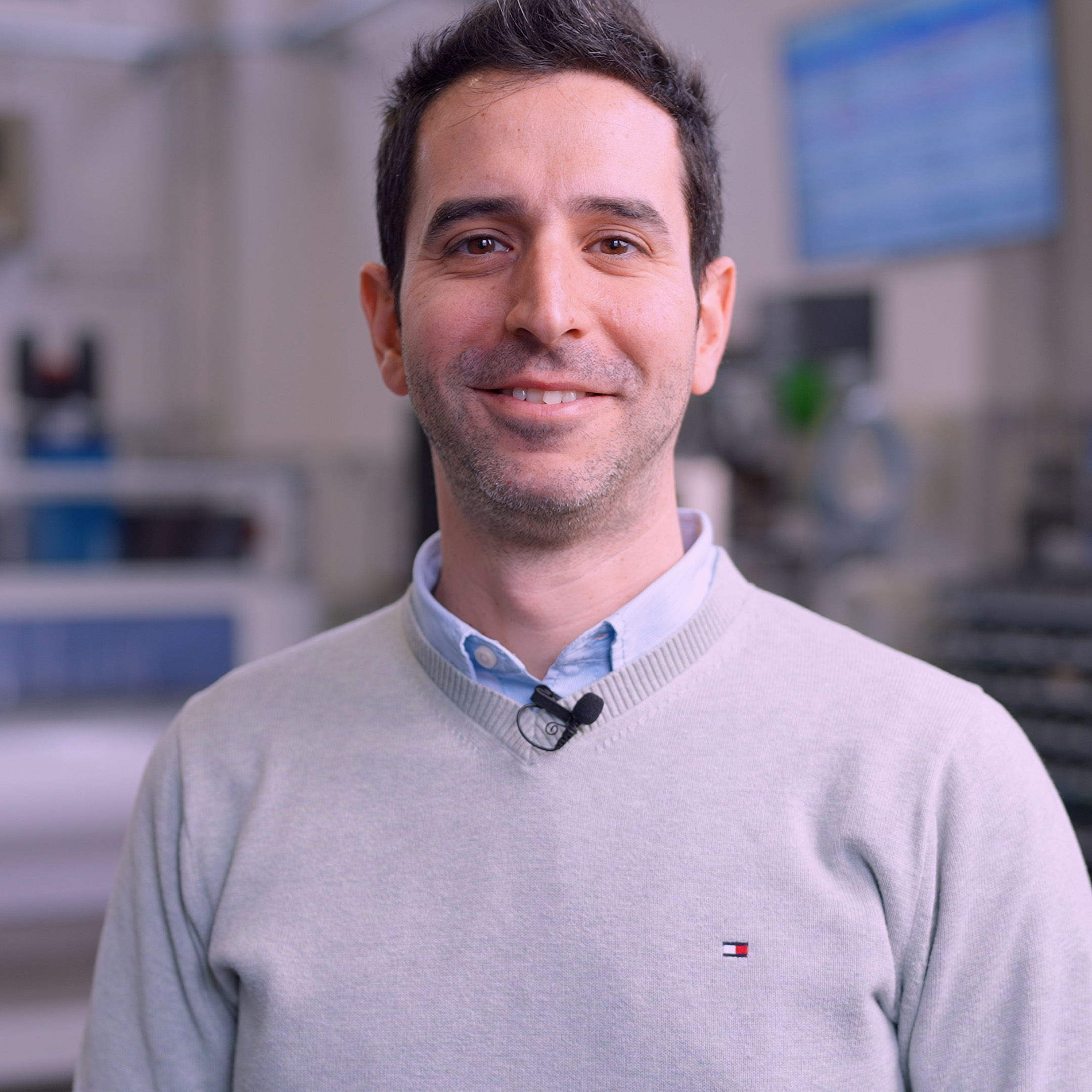

RM Technologies 社で Sales and Marketing Manager を務める Giampiero D'Egidio 氏は以下のように述べている。

「当社は、世界全体で私たちをサポートし、最高の品質を提供してくれる信頼できるパートナーを求めていました。レニショーさんを選んだ理由は、世界規模のセールスとテクニカルサポート、信頼性そして品質に対する世界的な評判など多々あります。当社の機械はお客様に精度を提供するために作られたもので、レニショーがその精度の実現を助けてくださっています。」

Giampiero D'Egidio 氏 (RM Technologies 社-Sales and Marketing Manager)

Giampiero D'Egidio 氏 (RM Technologies 社-Sales and Marketing Manager)

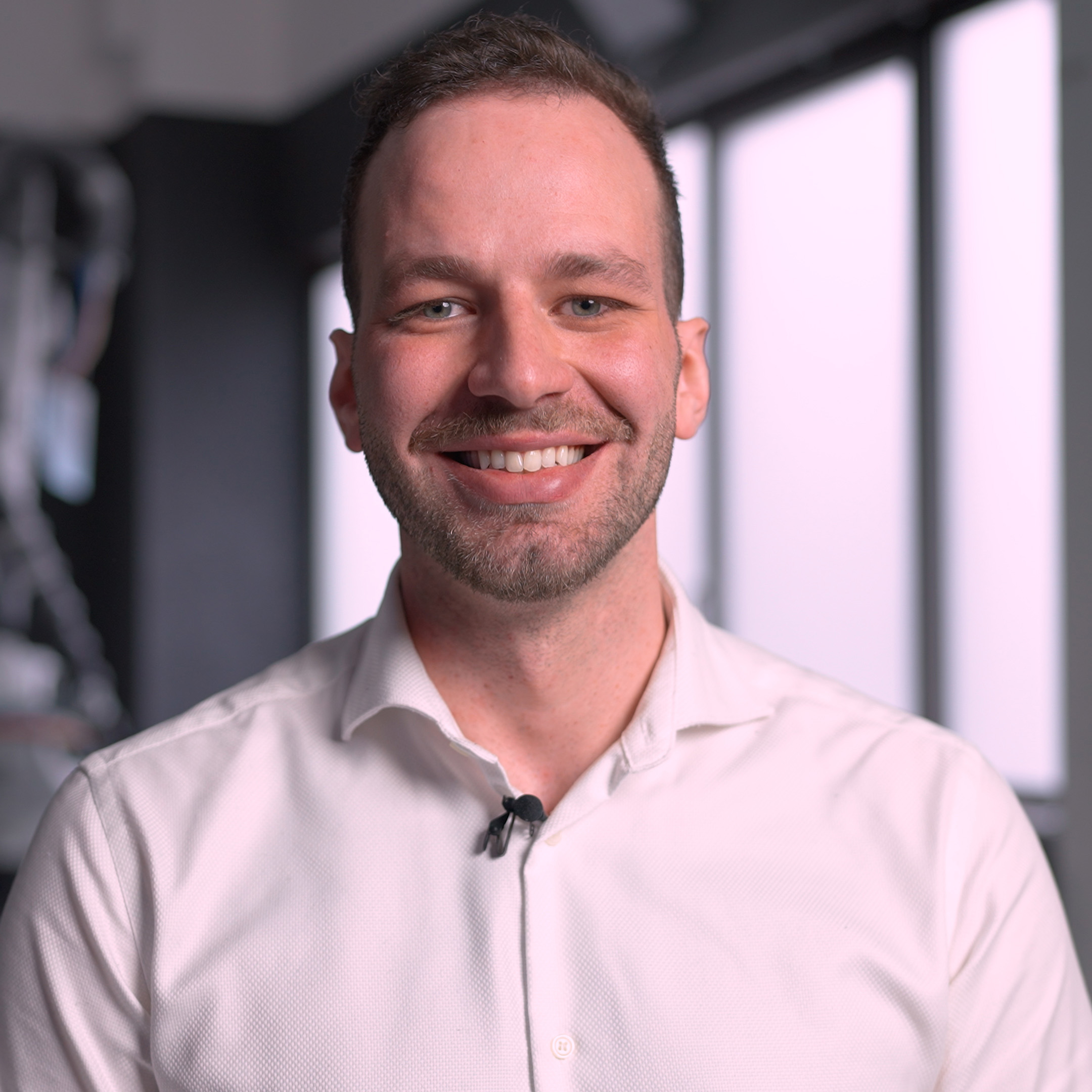

Davide Campanini 氏 (RM Technologies 社、R&D mechanical design engineer)

Davide Campanini 氏 (RM Technologies 社、R&D mechanical design engineer)

また、RM Technologies 社の R&D mechanical design engineer の Davide Campanini 氏は次のように説明している。「大型の CNC 機械には、必要なパーツに対応できるだけの大型機を持つサプライヤを見つけること、当社の工作機械が要求する精度と公差をそのサプライヤが確実に達成できること、というふたつの大きな課題があります。」

課題

RM Technologies 社は、加工機の性能向上に取り組んでいるが、その過程でいくつかの課題に直面している。その課題とは主に、Xtreme などの大型機械の高精度化、RoboCut などのロボット加工セルの複雑なセットアップ手順の簡素化である。

さらに、次のような事項も課題として挙げられる。

- 自動化された工作機械環境における信頼性と精度の確保

- 加工作業におけるセットアップ時間の短縮と材料ロスの削減

- 生産工程の最後に実施する機械のキャリブレーションと検証

解決策

これらの課題を克服するために、RM Technologies 社は次のレニショー製品を採用した。

- RESOLUTE™ リニアアブソリュートエンコーダ: 高速で正確に測定できる抜群の計測性能を理由に選定。大型プレート加工用ミーリング機 Xtreme の X 軸と Y 軸に搭載。

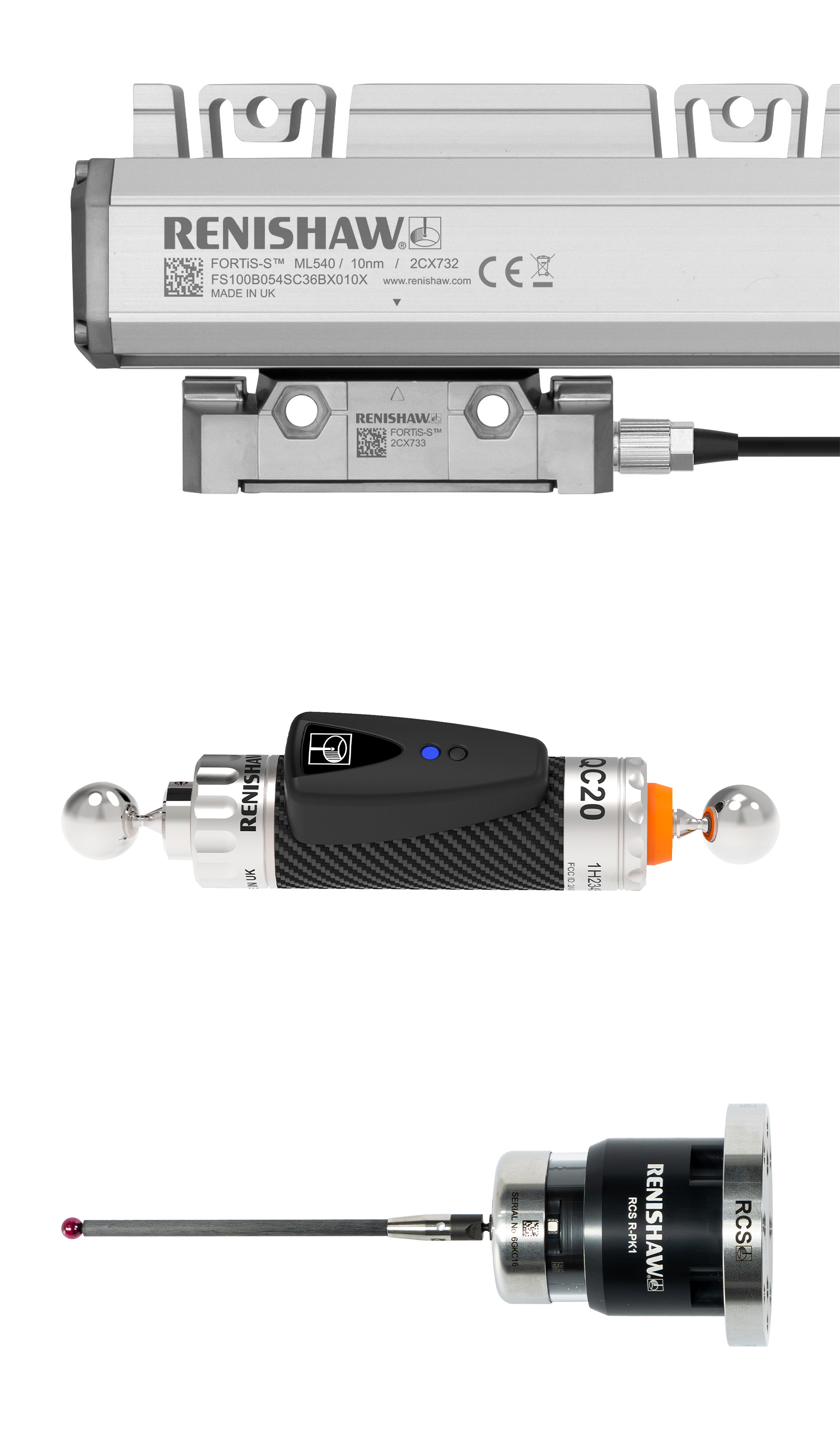

- FORTiS™ クローズドタイプリニアアブソリュートエンコーダ: 高い振動耐性、取り付けやすさ、過酷環境下での高い測定精度から選定。大型プレート加工用ミーリング機 Xtreme の Z 軸に搭載。

- ADTa-100 高度診断ツール: アブソリュートエンコーダをリアルタイムに診断するためのツール。RESOLUTE および FORTiS エンコーダの取付けおよびセットアップに使用。

- RCS P シリーズプローブ計測システム: セットアップ時間の短縮、精度の向上、材料ロスの削減の効果を見込んで採用。自動加工セルで RoboCut 使用。

- 工具計測システム: セットアップ時間を短縮し、工程内制御を強化するために、RM Technologies 社の CNC 加工セルシリーズ全体で採用。

- QC20 ボールバー: 加工機の性能を検証し、顧客が求める水準を満たしていることを証明する手段として選定。

- 三次元測定機用 PH20 タッチトリガープローブヘッド: PH20 独自の「ヘッドタッチ」機能を理由に選択。三次元測定機本体ではなく、プローブヘッド動作のみで測定を行う。

Xtreme 大型プレート加工用ミーリング機

RM Technologies 社の顧客は、精密加工における高い信頼性と繰り返し精度を求めていると Campanini 氏は言う。

「Xtreme は、大型プレート加工とネスティング加工におけるパフォーマンスと精度の常識を塗り替えるべく設計した CNC 加工機で、その高い出力と非常に高い剛性で、卓越した切削、速度、精度、仕上げを誇ります。X 軸と Y 軸に RESOLUTE エンコーダを選択したのは、抜群の測定性能を高速で発揮するコンパクトなリードヘッドが必要だったからです。Z 軸には、精度と汚染耐性、そして取り付けやすさを理由に FORTiS-S エンコーダを選択しました。

FORTiS-S クローズドタイプエンコーダ, QC20 ボールバー

Xtreme CNC ミーリング機

FORTiS は機械の外部に取り付けられるため、加工時に出るあらゆる切り粉にさらされるわけですが、驚くことに、いずれの汚染にさらされてもまったく問題ありませんでした。それに、分解と清掃が非常に簡単です。FORTiS は、作業する機械領域が変わっても、機械精度のばらつきを補正することで、パーツの繰り返し精度を保つことができるのです。」

Campanini 氏は以下のように続ける。「RESOLUTE エンコーダついては、レニショーさんの ADTa-100 高度診断ツールを使用したことで、取付け作業を簡単に行えるようになりました。レニショーエンジニアが、初回取付け時にスタッフに現場でトレーニングを実施してくださいました。

レニショーのアブソリュート光学式エンコーダは、材料ロスを招き得る誤差を抑えるのに役立っています。誤差の最小化は、高額ワーク金属の加工時にひときわ重要ですし、このエンコーダのおかげで、加工工程におけるスクラップの主因である、寸法誤差によるパーツ加工のやり直しが不要になりました。

RoboCut 自動加工セル

RoboCut は、展示スペースの彫刻や、テレビ・劇場のステージセットの制作に使用される汎用性の高いロボット加工システムである。6 軸ロボットアームとワーク回転テーブルが特徴で、複雑なデザインを作成するのに最適な柔軟性を備えている。

レニショーの RCS P シリーズは、ロボットでの機械加工作業における正確な芯出しを行うのにうってつけのプローブ計測ソリューションである。RCS P シリーズ以前、RM Technologies 社はレニショーのレーザーキャリブレーション製品を使ったプローブ計測サイクルを独自に開発し活用していた。こちらは、精度面では申し分なかったものの、時間がかかるうえに、リソースを大量に消費するものであった。

RoboCut ロボット加工システム

それに対し RCS P シリーズなら、迅速なパーツアラインメントと原点検出により、自動セットアップを短時間で完了できる。

また、他にも次のような利点が挙げられる。

- 精度と繰り返し精度の向上: 大きく複雑なパーツの基準点を正確に検出して、加工精度全体を高め、誤差を抑られる。

- 材料ロスの削減: 精度不良を補償するための余剰材料の必要性が下がるため、材料消費を大幅に削減できる。

Bruno Henrique Grapeggia 氏 (RM Technologies 社、ソフトウェアおよびロボティクス部門 CTO 兼 COO)

Bruno Henrique Grapeggia 氏 (RM Technologies 社、ソフトウェアおよびロボティクス部門 CTO 兼 COO)

「RoboCut は、他のシステムにはないほど自由度の高い動きができ、それによって高精度の機械加工と複雑な設計を実現します。最大 8 軸の補間制御、14kW の主軸、10 本の工具を格納できるツールチェンジャが RoboCut の特徴です。このようなロボットセルのセットアップは技術的な困難を伴いますが、当社の RoboCut は、省スペース性と安全性を確保しつつ、複雑なパーツを加工できる画期的なソリューションです。当社がレニショーさんの RCS P シリーズの導入を検討し始めたきっかけは、高い精度でのワークの配置とスループットの向上が求められるプロジェクトの相談をお客様から受けたことでした。レニショーマクロを使うことで、基準点をすべて自動検出でき、さらにワークをアライメントして原点を高精度で設定してから加工サイクルを始めることができます。

PK40+ (ロボットプローブ) を採用する前は、カスタムプローブ計測サイクルを内製していました。レニショーさんのソリューションのおかげで、プロセスが効率的になってセットアップ時間が短くなり、それに精度と繰り返し精度が上がりました。加えて、ワークの配置の再現性が大きく向上したため、材料ロスが減り、それによってお客様が原材料の使用量を減らすことができ、大幅なコスト削減を実現できました。

当社としては、レニショーさんが最初の取付け時に手厚いサポートとトレーニングを提供してくださったことに本当に感謝しています。そして、彼らの惜しみない協力に加え、当社の加工の経験とレニショーさんの精密測定の経験から得たノウハウを共有できたことにも価値を見出しています。確かな成果を生み出した理想的なパートナーシップです。」

結果

Grapeggia 氏は、QC20 ボールバーを使った工作機械のパフォーマンス診断についても以下のように説明している。

「生産プロセスの最後で機械の精度チェックに QC20 ボールバーを使用しています。チェックを行うことで、その機械が販売時の精度を保っていることがテスト済みかつ証明済みであるとする証明書を当社からお客様にお渡しすることができます。理想的な製品だと言えますね」

レニショーのソリューションを採用したことにより、RM Technologies 社の機械のパフォーマンスは大きく向上した。同社の Xtreme はメンテナンス要件の軽減と停止期間の短縮を達成しつつも、高速かつ高精度な位置決めが可能となっている。

RM Technologies 社の工作機械を使うお客様を、精密測定という点でレニショープローブが支えている。

Xtreme に搭載されたレニショーの FORTiS-S™ アブソリュートエンコーダは堅牢な設計を誇り、自動化された環境において、液体や固体破片が存在する中でも間断なく確実に動作する。最小限の介入で複雑な操作が可能である。そして、FORTiS エンコーダから提供される精度の高い位置フィードバックが、誤差と材料ロスの抑制に貢献する。

RCS P シリーズによって、セットアップ時間が大幅に短縮し、加工精度が総体的に高まり、ひいては RoboCut 加工セルの効率化と精度向上が実現した。レニショーとのパートナーシップは、多様な顧客ニーズを満たす画期的で確かなソリューションを提供するという、RM Technologies 社が掲げるグローバルなターゲットに大きく貢献している。

D’Egidio 氏は次のように締めくくる。「レニショーさんのグローバルにわたるサポートと評判は、当社の国際的な成長に不可欠でした。私たちは、市場を入念に調査した結果、レニショー製品を採用する決断をしました。素晴らしいパートナーシップになりましたから、この判断にたいへん満足しています。当社の機械はレニショーの装置と完璧に連携しています。レニショーさんは最高のパートナーですね。」

RCS P シリーズプローブ計測システム: