정밀 CNC 기계 공장에서 알루미늄 인베스트먼트 주조 공정의 생산률 80% 이상 향상

몇 년 전, 유타주 오그던 소재 기업, LeanWerks은 유전 사업의 침체로 인해 보다 균형 잡힌 고객 기반을 확보하고 보다 안정적인 공정 절차를 구축하기 위해 항공우주 및 고속 자동화를 포함한 다양한 산업으로 사업 다각화를 추진하게 되었습니다. 현재 AS9100C 항공우주 표준에 등록된 이 공장에서는 새로운 산업 내에서 직면하게 될 가공 작업에 더 적합하도록 기존 가공 역량도 일부 조정하기 시작했습니다.

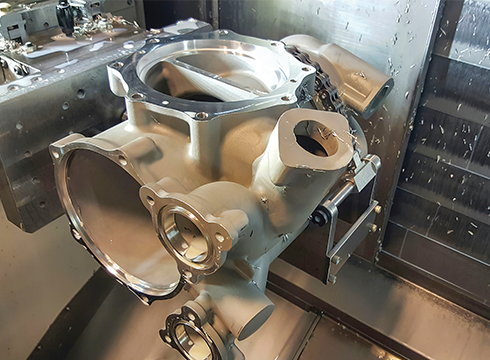

자체 복합기를 이용해 한 번의 셋업으로 이 인베스트먼트 주조 공작물의 5면을 가공하기 위해 LeanWerks는 절삭 공구, 공작물 고정 및 공작물 측정 기술을 결합하는 공정을 개발했습니다. 사진 출처: LeanWerks

회사 사장 겸 공동설립자인 Reid Leland는 한 가지 사례를 꼽았는데, 바로 제트 엔진 연료 필터 하우징용 알루미늄 인베스트먼트 주조입니다. LeanWerks에서 새로운 사업을 시도하기 전까지 항공우주 주물 공장 고객사는 사내 가공 공정에서 비롯되는 느린 생산 속도 때문에 납품 일정이 1년 가까이 지연되었습니다. 그 결과, 생산된 하우징이 장착될 제트 엔진의 OEM인 고객사의 일정에도 차질이 생겼고, 이 공정 지연으로 인한 피해는 다른 고객사들로 파급되었습니다. 그래서 주물 공장은 자체 가공 자원에 대한 부하를 줄이기 위해 주물 가공 작업 외주에 대해 LeanWerks에 문의했습니다.

많은 엔지니어가 다른 주물 공정에 비해 치수 정밀도가 뛰어나고 복잡한 형상 때문에 공작물 설계 방식으로 인베스트먼트 주조를 지정하지만 이러한 구성품이 고성능 어셈블리에 정확히 안착되고 작동하기 위해서는 여전히 가공 공정이 요구됩니다.

그러나 주조 공작물의 다양성과 그에 따른 까다로운 작업 요구사항으로 인해 일부 공작소에서는 이러한 유형의 가공 작업을 기피합니다.

예를 들어, 연료 필터 하우징 제작에는 깊은 구멍 밀링, 보링, 페이싱, 드릴링, 태핑, 내경 홈 그루빙 및 3D 컨투어링을 포함한 여러 가지 가공 작업이 필요합니다. LeanWerks는 처음에 3축 머시닝 센터에 여러 개의 셋업과 터닝 센터에 하나의 셋업을 이용해 가공을 완료할 수 있을 것으로 생각했습니다. 여러 가지 셋업으로 인한 복잡한 데이텀 방식으로는 공작물의 엄격한 위치 공차를 달성할 수 없기 때문에 결국 이 전략은 최선의 전략이 아니라고 판단했습니다.

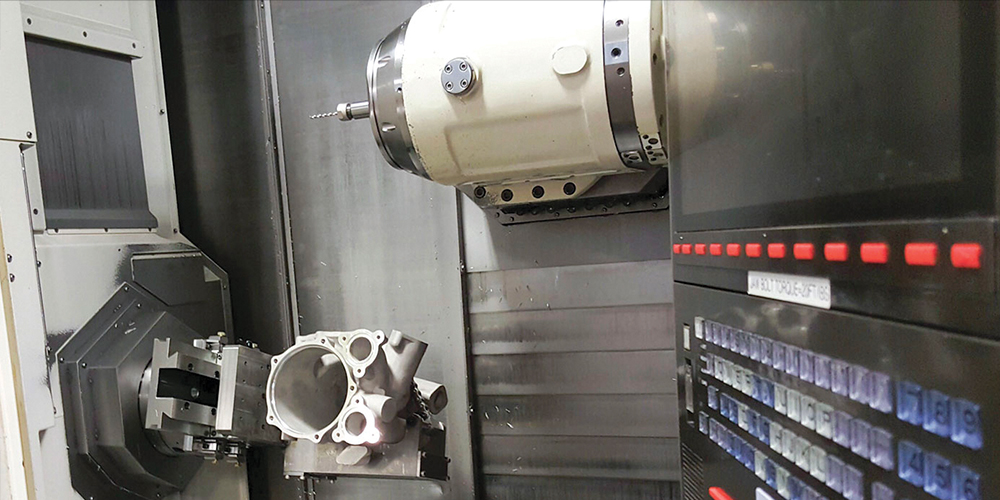

이 전략 대신 LeanWerks는 Mazak Integrex i200S 복합기의 밀링 기능을 활용하여 가공하는 동안 공작물의 셋업 횟수를 최소화하는 방법을 고려했습니다. 이 공장은 주로 유압 파쇄 및 코일 튜브 공정에 필요한 석유 및 가스 산업의 고압 펌프 작업을 위한 테이퍼형 플러그 밸브 인서트를 생산하는 데 이 장비를 사용했습니다. Integrex는 공작물의 테이퍼 외경 가공과 내부 교차 축 유동 내경의 밀링, 두 가지 작업이 모두 가능하기 때문에 밸브 인서트 공작물에 적합합니다. 또한 내경의 원뿔면 때문에 5축 컨투어링 작업을 필요로 하는 내경 관련 O-링의 밀링 작업도 이 기계로 가능했습니다.

복합기에서 연료 필터 하우징 공작물을 가공하는 작업, 즉 터닝이 필요하지 않은 작업에서는 여러 가지 과제가 있었습니다. 예를 들어, A356.0 항공기급 주조 알루미늄은 실리카 함량이 높아서 절삭 공구에 무리를 줄 수 있습니다.

그리고 공작물의 형상을 보면 모든 면에서 여러 각도의 다양한 형상(13인치 깊이 주물 하단 내부의 중요한 피팅 포함)을 갖고 있으며, 가공하는 동안 박막 부분에서 진동 문제가 발생합니다. 또한, 복잡한 데이텀 구조가 있는 공작물에는 여러 가지 엄격한 공차가 요구됩니다. 일부 광범위하게 분리된 형상에서 진위치 공차 0.25mm, 분산도가 낮은 다른 형상들에 크기 공차 ±0.01mm, 진위치 공차 0.05mm 등의 공차를 포함합니다.

그 결과, LeanWerks는 복합기에서 인베스트먼트 주조의 5면을 한 번에 효과적으로 가공하기 위해 기본적으로 세 가지 단계를 수행했습니다. 첫 번째 단계는 공작물의 5면에서 가공을 수행할 수 있도록 주물을 고정하는 픽스처를 설계하는 것이었습니다. 이 픽스처 설계의 핵심 구성품은 받침대로 주물 본체에 맞물려서 받침대 다리 사이와 받침대를 따라 접근이 가능하도록 해주는 요소입니다. 주물을 받침대에 단단히 고정하기 위해 받침대 다리 사이에 체인-풀리 장치를 설치하여 균등하게 분산된 체결력을 제공했습니다.

복합기가 모든 형상에 도달하기에 충분한 Y축 이동 거리를 제공하지 못했기 때문에 픽스처에 더브테일 슬라이드를 통합하여 받침대와 공작물을 완전히 재 장착하지 않고도 접근 가능한 위치로 밀어 넣고 다시 체결할 수 있도록 했습니다. 강성을 보장하기 위해 받침대를 장착하고 다울 핀과 용접을 사용해 강철 기판에 고정했습니다. 기판은 더브테일 슬라이드 이송대에 장착되고, 슬라이드 베이스는 기계의 기존 척의 마스터 조에 장착됩니다.

이 공작물의 크기 때문에 복합기의 Y축 이송으로 스핀들이 가공할 공작물의 모든 영역에 도달할 수 없습니다. LeanWerks에서 개발한 픽스처는 더브테일 슬라이드를 사용하여 고정 공작물을 밀어 넣은 후 접근 가능한 위치에서 다시 체결할 수 있도록 하여 이러한 문제를 완화했습니다. 후속 프로브 측정에 따라 재 배치된 공작물의 실제 위치가 결정됩니다.

이어서 접촉식 측정시스템을 통합했습니다. 각 주조 공작물의 형태가 조금씩 달라지고 Y축 이동 문제를 완화하기 위해 사용되는 슬라이딩 픽스처로 인해 공작물의 위치가 변경되기 때문에 프로브 측정이 필요했습니다. 프로브 측정을 사용하면 이동 후 공작물의 새로운 위치를 정확하게 정의할 수 있고, 이후 공구 경로가 실제 공작물 위치에 가장 잘 맞춰집니다.

실제로 LeanWerks는 공작물 깊숙이 위치한 형상에 접근하기 위해 표준 길이 프로브와 길이가 연장된 프로브가 필요하다는 것을 깨달았습니다. 복합기에는 프로빙 채널이 1개밖에 없기 때문에 LeanWerks는 기계를 개조하여 Renishaw RMI-Q 무선 수신기를 장착하고 메인 기계 제어판에 프로그래밍 로직 제어 장치(PLC) 카드를 장착하여 두 번째 프로브 신호를 처리합니다. 프로브는 25mm 길이 스타일러스를 사용하고 다른 프로브는 200mm 연장바에 장착된 50mm 길이 스타일러스를 사용합니다. 두 가지 모두 Renishaw RMP60 프로브 본체를 사용합니다.

Renishaw의 Inspection Plus 소프트웨어를 사용하여 측정 루틴을 프로그래밍했고, 산출된 코드를 적절한 위치의 기계 프로그램에 추가했습니다. 초기 측정 루틴은 하우징 내부 하단 포트와 하우징 전면의 개구부를 측정하여 공작물의 중심축을 정의합니다. 다른 측정 대상 형상으로는 공작물의 회전 방향을 정의하는 면 근처의 작은 포트 중 하나와 공작물의 Z축 위치를 정의하는 메인 플랜지 측면이 있습니다. Mazak의 WPEC(Work Position Error Compensation) 소프트웨어 모듈은 초기 측정 루틴에서 도출된 진위치 계산을 통해 검출된 편차를 감안하여 스핀들 인덱싱 이송을 통해 공작물과 함께 이송할 수 있도록 합니다. 초기 측정 루틴 후 추가 측정을 수행하여 관련 형상의 위치와 가공 후 가공면의 위치를 확인합니다.

마지막으로, 이 공작물과 연마 알루미늄 소재에 요구되는 깊은 가공 작업으로 인해 공장에서 첨단 절삭 공구 기술을 채택하게 됩니다. 이 작업에는 Rego-Fix powRgrip 공구 고정 시스템을 사용합니다. 열박음의 대안인 powRgrip은 공구 홀더와 정밀 콜렛, 그리고 콜렛과 공구를 홀더에 삽입하는 데 사용되는 소형 탁상형 유압 클램핑 장치로 구성된 기계식 압착박음 시스템입니다. Rego-Fix에 따르면 이 시스템은 0.0001인치 미만의 총 표시기 판독값을 유지하면서 높은 체결력을 생성할 수 있습니다. 이 시스템의 강성으로 공구 수명과 절삭 정확도가 향상됩니다.

이 작업에 사용되는 절삭 공구는 높은 경사각을 필요로 하며, 얕은 절삭 깊이에서 매우 빠른 속도로 작동해야 합니다. 코팅되지 않은 고광택 포지티브 인서트를 갖는 작은 면 밀링공구와 함께 Garr Alumistar 엔드밀도 사용합니다.

LeanWerks는 또한 오프라인 프리세터를 사용하여 이 작업에 사용할 공구를 미리 세팅합니다. 이는 공구의 외부 설정을 가능하게 하며, 더 나아가 절삭 모서리 검사, 공작 기계의 형태 검증 및 런아웃 측정을 용이하게 하기 때문에 검증 및 문제 해결에도 도움이 됩니다.

전환점

LeanWerks가 복합기에서 이 인베스트먼트 주조물을 가공하기 위해 개발한 공정은 생산 속도를 공작물당 10시간에서 공작물당 2시간 미만으로 단축시켰습니다. 현재 LeanWerks는 다양한 신규 산업으로 사업 다각화와 유사한 방법으로 기존의 역량을 극대화할 수 있는 다른 방법을 계속 모색하고 있습니다.

출처: Production Machining 메거진(productionmachining.com)의 기사. Copyright 2021, Gardner Business Media, Inc., 6915 Valley Avenue, Cincinnati, Ohio.