Do 55 % krajši cikli po nadgradnji KMS

Ko so v uničujoči poplavi izgubili triosni koordinatni stroj (KMS), so morali v podjetju Precision Machine & Auto Components (PMAC) hitro poiskati alternativno rešitev. S petosnim merilnim sistemom Renishaw REVO® poškodovanemu KMS vdihnili novo življenje in obenem skrajšali cikle do 55 %.

Ozadje

Podjetje PMAC, ki je bilo ustanovljeno leta 1974, je eden najbolj priznanih in uglednih indijskih proizvajalcev velikih in visokokakovostnih mehanskih komponent. V dveh tovarnah v Čenaju zaposlujejo več kot 350 ljudi in imajo 35 CNC -strojev.

PMAC sodeluje z vodilnimi proizvajalci opreme iz sedmih velikih industrijskih sektorjev v ZDA, Evropi, Indiji in na Bližnjem vzhodu. Raznovrstni izdelki vključujejo ohišja prenosnikov, menjalnike, bloke motorjev, zglobe, ventile in kompresorje.

Kakovost je že od nekdaj osnova poslovanja PMAC. Njihovi natančni proizvodni procesi in postopki so skladni s priznanimi nacionalnimi in mednarodnimi standardi.

Pri tem je ključno, da z internimi zmogljivostmi pokrivajo vse zahteve glede kontrole kakovosti in da razpolagajo z najsodobnejšo opremo, ki jo upravlja ekspertna ekipa za kontrolo kakovosti.

Komponente za vrtljive dele, uporabljene pri gradbeni mehanizaciji

Izziv

Glavna proizvodna lokacija PMAC v Čenaju, glavnem mestu zvezne države Tamil Nadu na jugu Indije, je znana po močnih deževjih in ciklonskih neurjih. V obdobju severovzhodnega monsuna med oktobrom in novembrom tam intenzivno dežuje.

Po vztrajnem deževju so Čenaj prizadele obsežne poplave. Ko so reke prestopile bregove, se podjetju PMAC in drugim tovarnam v okolici ni uspelo izogniti uničujočim posledicam. Poplavilo je eno od tovarn, v kateri je deloval tudi 3-koordinatni merilni stroj. Voda je nepopravljivo uničila merilni del KMS, uspelo pa jim je rešiti ogrodje.

Oddelek za kontrolo kakovosti je strateškega pomena za poslovanje podjetja, zato so morali takoj ukrepati. Mnogi izdelki PMAC, kot so deli za lokomotive, morajo opraviti 100-odstotno kontrolo, zato so hitro potrebovali praktično rešitev.

G. Karthik, izvršni direktor PMAC, je sprožil postopek naročanja za takojšnjo zamenjavo poškodovanega KMS z novo, posodobljeno različico starega triosnega stroja.

Karthik je obenem zaznal priložnost za popravilo poškodovanega KMS in s tem podvojitev svojih kapacitet koordinatnih meritev. Proizvajalec KMS je sicer pripravil ponudbo za naknadno vgradnjo sistema na obnovljeno ogrodje, ki pa je bila predraga, saj je znašala skoraj 70 % cene novega stroja.

Nadgradnja s petosnim merilnim sistemom REVO nam je prinesla občutno izboljšanje zmogljivosti kontrole kakovosti, skrajšala prekinitev delovanja, izboljšala produktivnost in močno poenostavila delo. To je bila korenita sprememba in vsekakor odlična naložba.

PMAC (Indija)

REVO meri cev za industrijo lokomotiv

Rešitev

Karthik se je na sejmu IMTEX sestal s predstavniki družbe Renishaw, ki so mu predstavili petosni merilni sistem REVO in predlog za naknadno vgradnjo sistema na poplavljeni KMS.

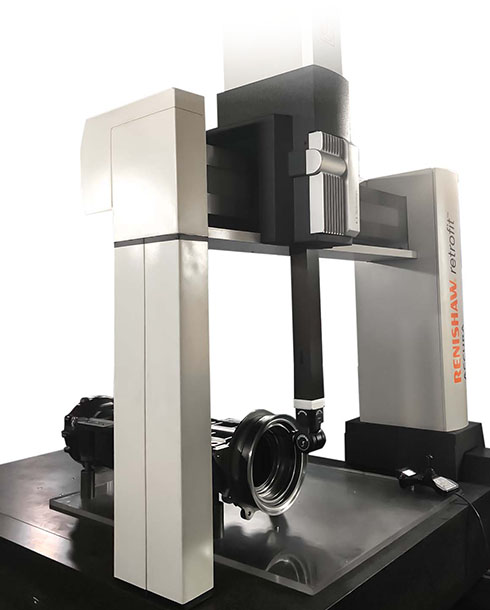

Ko je bila sprejeta odločitev o nakupu kompletnega petosnega merilnega sistema REVO pri Renishawu, je od naročila do montaže na KMS minilo samo šest tednov. Srce nadgradnje je petosna merilna tehnologija na krmilniku za KMS Renishaw UCC S5, ki sinhronizira tri osi KMS z dvema dodatnima rotacijskima osema merilne glave REVO-2.

Petosni sistem REVO deluje tako, da programira glavo REVO-2 za izvajanje gibanj z največjimi pospeški in pojemki med procesom kontrole, medtem ko KMS prevzame počasnejša linearna gibanja. Petosni sistem REVO tako zmanjšuje dinamične odklone in vztrajnostne obremenitve ogrodja stroja.

Za razliko od alternativnih sistemov, ki uporabljajo indeksirne ali fiksne merilne glave, petosno gibanje omogoča tipalu, da se zvezno premika po površini tudi največjih in najbolj kompleksnih merjencev, pri tem pa se mu ni treba odmikati od površine za menjavo tipal ali za indeksiranje glave.

Obnovljeni KMS z glavo RSP2 za skeniranje in meritve s proženjem na dotik, opremljeno z držali tipal RSH350 in RSH500 s podaljšanim dosegom, uspešno izpolnjuje vse zahteve podjetja PMAC v zvezi s kontrolo.

Rezultati:

| Naziv dela | Čas merjenja s 3-osno tehnologijo | Čas merjenja s 5-osno REVO tehnologijo | % prihranka pri času cikla |

| Drsnik bata | 15 min | 9 min | 40 % |

| Cev | 65 min | 35 min | 46 % |

| Končna plošča 150 | 55 min | 30 min | 45 % |

| Osrednje ohišje | 30 min | 17 min | 43 % |

| Drsnik | 45 min | 20 min | 55 % |

| Nosilec roke | 35 min | 18 min | 48 % |

Primerjava zmogljivosti petosne in triosne tehnologije

Primerjava zmogljivosti naknadno vgrajenega petosnega sistema Renishaw in povsem novega triosnega KMS pri kontroli različnih delov, ki jih proizvaja PMAC, je pokazala povprečno 46-odstoten in včasih do 55-odstoten prihranek pri času ciklov petosnega sistema.

Še posebej zato, ker petosni sistem za KMS doseže in kontrolira vse kritične značilnosti na zelo kompleksnih delih, so lahko pri PMAC razrešili nekatere izzive v zvezi z rokovanjem ter varnostjo in zdravjem pri delu.

Ker veliko izdelkov tehta tudi do več sto kilogramov, so bili pri prejšnjem triosnem KMS pogosto potrebni ročni posegi in veliko portalno dvigalo za premikanje delov in za dokončanje procesa kontrole. Pri petosni rešitvi teh komplikacij ni več. Petosni sistem REVO lahko opravi celotno kontrolo dela z le enim ali dvema tipaloma, kar pomeni le enkratno umerjanje in s tem močno poenostavljeno delo.

KMS je stalno in polno obremenjen, zato je online konfiguriranje in prilagajanje programske opreme za triosni stroj neizogibno povzročalo zamude v proizvodnji. Pri petosnem sistemu REVO teh težav ni več. Programiranje z merilno programsko opremo MODUS™ poteka offline, zato ni nobenih prekinitev delovanja.

Prvi mesec so nenehno spremljali delovanje nadgrajenega KMS in niso zaznali nobenih napak. Leto pozneje je bilo med letnim servisnim pregledom KMS potrjeno, da stroj deluje brezhibno.

Ko so obnovili poškodovani KMS s sistemom REVO in ga opremili z vsemi prednostmi petosnih meritev, so v podjetju PMAC dosegli dramatično izboljšanje učinkovitosti procesa kontrole, odpravili ozko grlo v proizvodnji ter izboljšali kakovost kontrole.