50%-kal gyorsabb turbinalapát-ellenőrzés

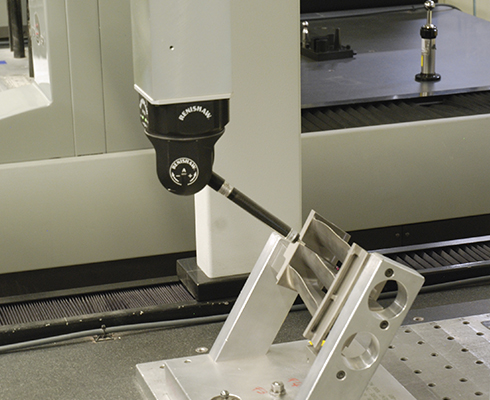

Az Europea Microfusioni Aerospaziali turbinagyártó vállalatnál – az olaszországi Avellino közelében található Morra De Sanctisban – jelenleg a Renishaw PH20 5-tengelyes tapintófejével végzik ezeket az ellenőrzéseket. A 3-tengelyes rendszerhez képest a ciklusidők 50%-kal csökkentek.

Háttér

Az Europea Microfusioni Aerospaziali (EMA) a Rolls-Royce csoport tagja, amely világelső a polgári és katonai légi járművek, hajók, tengeralattjárók és ipari energiatermelésre szolgáló turbinák hajtómű rendszereinek gyártásában.

Az EMA Morra De Sanctisban található telephelye egy 20 000 m2-es gyárat foglal magába, ahol a vállalat ultranagy pontosságú állórész- és forgórészlapátokat gyárt speciális ötvözetekből nagy, közepes és kis nyomású, polgári és katonai célú repülőgép-turbinákhoz. A vállalat a villamos energia előállítására használt ipari turbinák számára is gyárt rotorlapátokat.

Az EMA termelésének több mint kétharmadát Olaszországban és világszerte a repüléstechnikai ipar elismert vásárlói, köztük anyavállalata, a Rolls-Royce, valamint az AgustaWestland, Ansaldo Energia, Avio, Turbocare, Siemens és MAN részére szállítja. A világ katonai repülőgépeinek mintegy 25%-a rendelkezik Rolls-Royce motorral, amelyek közül sok az EMA termékeit használja.

„A Renishaw PH20 tapintófejének bevezetése óta jelentősen csökkenthető mind a mérési idő, mind pedig az ellenőrzési ciklus során végrehajtott tapintócserék száma. A MODUS™ szoftver használata szintén csökkentett és optimalizált programozási időt kínál. Sikerült a ciklusidőket 30‑50%-kal, és néhány esetben még ennél is nagyobb mértékben csökkentenünk.

Europea Microfusioni Aerospaziali (Olaszország)

Kihívás

A turbina és a repülőgép-hajtóművek lapátjai olyan szuperötvözetek felhasználásával készülnek, amelyek a nagyon magas hőmérsékletnek és nyomásnak is képesek ellenállni. Alakjuk jellemzően összetett, a hatásfok maximalizálása, valamint az igénybevétel és a kifáradás csökkentése érdekében. De mégis az emberiség által ismert egyik legrégebbi gyártástechnológia, az öntés alkalmazásával készülnek.

Az EMA számos mikro-öntési technológiát tökéletesített, beleértve azokat is, amelyeket fémötvözetek egykristályból álló rotorlapátok gyártásához használnak. A vállalat a viasz kiolvasztásos mikro-öntési folyamatra is szakosodott, amely a fémöntőformából nyert viaszmodellek létrehozásával kezdődik.

Ezeket a viaszmodelleket ezután magas hőmérsékleteknek ellenálló kerámia anyaggal vonják be. A viasz kiolvad és a kerámiahéj létrehozza a szuperötvözet öntőformáját. A megszilárdulás és a lehűlés után az öntött alkatrészek hőkezelésen és simító megmunkáláson mennek keresztül, és minden alkatrész méretpontosságát, valamint szerkezeti épségét ultrahangos, röntgen- és folyadékbehatolásos vizsgálattal ellenőrzik.

A turbinalapátok és a repülőgép-hajtóműlapátok méretpontosságának ellenőrzésére szolgáló, hatékony eljárás megtervezése kihívást jelent az alkatrészek összetett geometriája és a minden egyes rotorlapát ellenőrzésére vonatkozó követelmény miatt.

Megoldás

Vittorio Caggiano mérnök, minőség-ellenőrzési igazgató: „Olyan megoldást kellett találnunk, amely lehetővé teszi számunkra, hogy az adott idő alatt megmért alkatrészek mennyisége tekintetében javítsuk a méretellenőrzési folyamat hatékonyságát.”

Ennek érdekében a vállalat választhatott, hogy új mérőberendezésekbe fektet be, vagy csökkenti a mérési ciklus idejét, ezáltal növelve a meglévő, házon belüli mérőgépek kapacitását.

„Néhány évvel ezelőttig CMM mérőgépeink 3-tengelyes PH10 indexált fejekkel működtek, ami bizonyos korlátokat jelentett mind a mozgás, mind a tapintók csereidőinek tekintetében.” – mondja Caggiano mérnök. E korlátok az alkatrészek bonyolultságából adódnak, ami az egyes mérési ciklusokhoz sok tapintócserét követelt.

„Szorosan együttműködtünk a Renishaw technikusaival, hogy jobb megoldást találjunk. Alkatrészeinket a torinói Renishaw-ba is elküldtük mérési tesztek céljából. A tesztek után azt a következtetést vontuk le, hogy az a legjobb megoldás, ha új, rugalmasabb és hatékonyabb 5-tengelyes PH20 tapintófejekbe, valamint a MODUS méréstechnikai szoftverbe ruházunk be. A Renishaw az új tapintófejeket beépítette a már meglévő CMM gépeinkbe, és ötven mérési programot készített, amelyeket a Renishaw SpA munkatársai írtak a helyszínen, az oktatás során.”

Eredmények

„A végeredménnyel rendkívül elégedettek vagyunk”, teszi hozzá Maurizio Rullo, CMM-programozó. „A Renishaw PH20 tapintófejének bevezetése óta jelentősen csökkenthető mind a mérési idő, mind pedig az ellenőrzési ciklus során végrehajtott tapintócserék száma. A MODUS szoftver használata szintén csökkentett és optimalizált programozási időt kínál. Sikerült a ciklusidőket 30‑50%-kal, és néhány esetben még ennél is nagyobb mértékben csökkentenünk!”

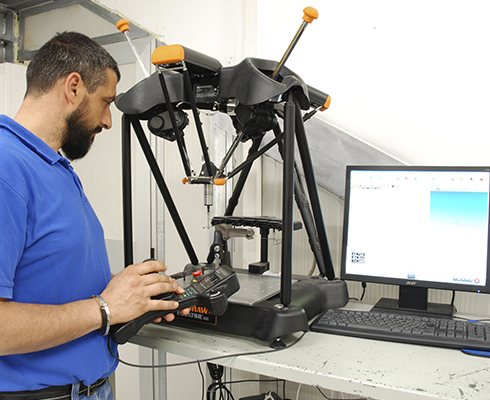

Az EMA ezenkívül beszerzett egy Renishaw Equator™ rugalmas ellenőrző készüléket, amely lehetővé teszi a vállalat számára, hogy gyorsan és hatékonyan ellenőrizze a nagy mennyiségben gyártott alkatrészek geometriáját és alakját.

„A Renishaw Equator-nak köszönhetően össze tudtuk vonni az összes szükséges ellenőrzést, bizonyos alkatrészeken, amelyeket korábban több mérőműszer használatával végeztünk. Ennek eredményeképpen jelentősen lerövidítettük a nagy mennyiségben gyártott alkatrészek ellenőrzési idejét” – foglalja össze Rullo úr.

Renishaw PH20 és MODUS szoftver

A PH20 egyedülálló tulajdonsága a „fej tapintás” funkció, amelynek köszönhetően a mérési pontok csak a fej mozgatásával, a koordináta-mérőgép (CMM) szerkezeti egységeinek elmozdítása nélkül vehetők fel. Csupán a fej gyors forgatásával a mérési pontok gyorsabban, pontosabban és jobb ismétlőképességgel vehetők fel. Mindemellett az 5-tengelyes mozgatással a fej indexálásának ideje is megtakarítható.

A PH20 végtelen számú lehetőséget kínáló pozícionálása optimális hozzáférést biztosít a munkadarab minden jellemzőjéhez, így a lehető legritkábban lesz szükség tapintócserére. Az öt tengely együttes mozgásának köszönhetően a fejnek nagyon kevés helyre van szüksége a munkadarab körbejárásához, ami nagyobb munkadarabok mérését is lehetővé teszi a koordináta-mérőgépen. A PH20 egység pozíciója automatikusan igazodik a munkadarab koordináta-rendszeréhez, így elkerülhető a tapintók ütközése és pontos rögzítőkészülékekre sem lesz szükség.

A „közvetett kalibrálási” módszer a Renishaw egyedülálló fejlesztése. Ennek során a PH20 egység egyetlen műveletben határozza meg a fej tájolását és a mérőfej helyzetét, így ezt követően a fej bármilyen szöghelyzetében lehetséges lesz a mérés.

A PH20 képes automatikusan illeszkedni a munkadarab-koordinátarendszerhez: így elkerülhetők az ütközések, és nincs szükség bonyolult rögzítésre.

Az exkluzív gyorskalibráló rendszer meghatározza a fej és a tapintó tájolását egyetlen műveletben, és lehetővé teszi a mérések bármilyen szögből történő elvégzését.

A MODUS méréstechnikai szoftvernek köszönhetően egyszerűsödtek a bonyolult mérési és programozási ciklusok. A szoftver lehetővé teszi a közvetlenül a CAD-ból érkező, bonyolult programok offline fejlesztését szimulációval, ütközés-észleléssel és a tapintófej-útvonal képernyős ellenőrzési funkcióival. Ez lehetővé teszi a gép állásidejének minimalizálását; a programok használatra kész állapotban kerülnek a gépre, a tesztelések ideje pedig a minimumra csökken, vagy teljesen megszűnik.

Ernesto Imperio (Tecnologie Meccaniche) eredeti történetéből átvéve