ロータリエンコーダの精度

ロータリ (角度位置決め用*) エンコーダは、多種多様な機械や装置に使用されている。位置を測定するリードヘッドと高精度なロータリスケールから構成され、ロータリスケールとしては円周に目盛りを刻んだリングか面に目盛りを刻んだディスクが用いられる。リードヘッドが、等間隔に刻んだスケール目盛りを光学的に検出することで位置を測定し、そしてそのデータをアナログまたデジタル信号として出力します。出力された信号は、カウンタやモーションコントローラによって位置測定値に変換される。本ホワイトペーパーでは、ロータリエンコーダのパフォーマンスに影響する主な要素について解説しています。各用途で最適なエンコーダシステムを選定するための参考にしてください。

今日、多くの自動化システムで精密な回転動作が求められている。回転型コンピュータトゥプレート (CTP) プリプレス機、工作機械の A 軸、B 軸 および C 軸、表面実装機、形状測定システム、ウェハ処理/検査装置、ゴニオメータなどだ。使う場面が違えば、エンコーダの機能を最大まで引き出すための性能や仕様の組合せも異なる。精度を優先することもあれば、速度ループ制御のために繰り返し精度、高分解能または低周期誤差が必要なときもある。仕様と機能性のバランスを考慮して最適なエンコーダを選定することは簡単でなく、あらゆる要件を満たす万能エンコーダはめったにない。

精密なモーションコントロールは、精度とシステムの動的応答性に支えられる。位置を正確に測定することは重要ではあるが、位置を正確に制御できなければシステムは機能できない。高トルクを出力し、微細な角度での精密サーボ制御を可能にするダイレクトドライブ回転モータ (またはトルクモータ) は、優れた動的応答性を誇る。負荷が駆動部に直結されることで、バックラッシュや歯車のずれ、ベルトの伸びの原因になる伝達系のコンポーネントを必要としないためだ。内径が大きいフレームレスのトルクモータにはシャフトエンコーダを取り付けられるカップリングがない。一方、ロータリリングエンコーダなら問題なく取付けが可能だ。さらに、負荷同様、ロータリエンコーダは駆動部にしっかりと結合されるため、好ましくないゆるみがシステムに発生しなくなる。測定システムや制御システムでは、エンコーダと駆動部ができるだけ近いほうが望ましい。特にサーボ帯域幅が大きくなったときのサーボパフォーマンスに影響する、シャフトの共振を抑えられるからだ。これにはどんな測定システムや制御システムも例外はない。

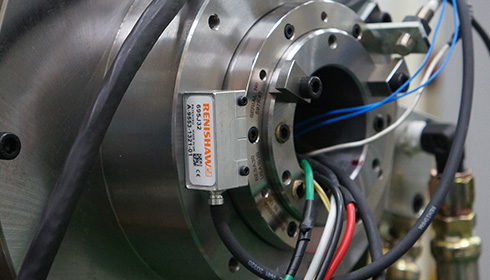

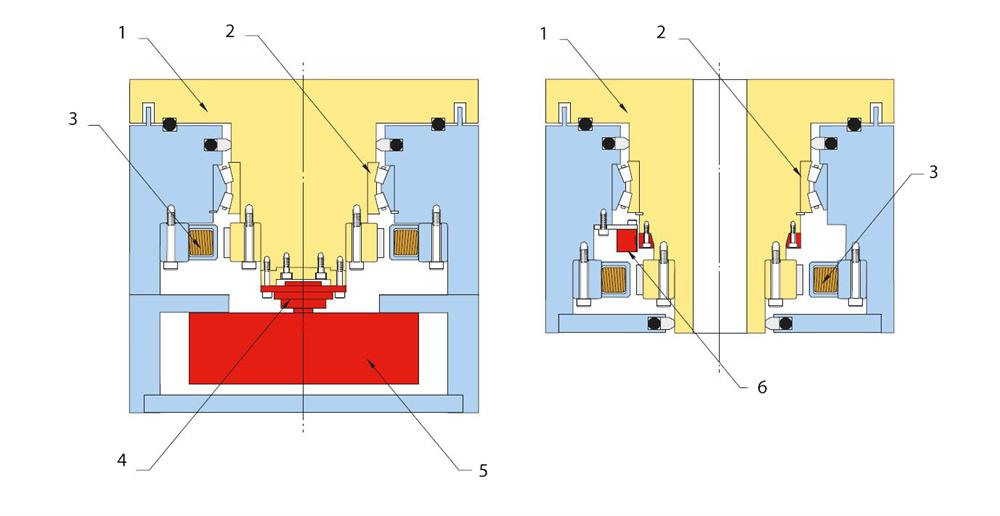

図 1: ダイレクトドライブモータ (SOLPOWER 社 (台湾) 製) に取り付けたレニショー RESOLUTE™/RESA リングスケール

角度位置についてのフィードバックを高い精度で得られる、優れたソリューションがロータリエンコーダである。ロータリエンコーダは、モータの選定と同様、実際に求められる仕様、エンコーダの精度に影響する要素の把握、そして性能の不足分をカバーする方法の理解を基に適宜選定する。選定時には、精度と分解能だけでなく、データ取得速度やシステムのサイズ、複雑さそしてコストなどさまざまな要素も考慮するのがよい。リニアエンコーダの測定の精度と分解能は数十ナノメートルであり、ロータリエンコーダは 1arc 秒以下である。

1arc 秒 とは以下を満たす小角度である。

- 半径 206.25mm、長さ 1µm の円弧によって定義される

- 地表での 30m によって定義される

- 1rev/sec で 1.3MHz のデータ取得速度で分解可能である

必要な測定性能を決める際、精度、分解能および繰り返し精度について考察するのがよい。

- 繰り返し精度を優先する場合 (ピックアンドプレース機など)、各ステーションの正確な角度よりも、エンコーダの同じカウント位置でシステムが動作を繰り返し停止できるかのほうが重要である。

- 動作をスムーズに継続する必要がある場合は、制御するサーボ帯域内にジッタを発生させない分解能と精度のエンコーダを選定する必要がある。

- 天体望遠鏡などの動きが遅い機器には、システムの最高データ取得速度よりも角度位置の正確な測定のほうが重要である。

- 高速システムでは速度と位置決め精度を両立できない可能性がある。ピッチが広いと (ラインカウント数が少ないと) データの取得速度を速くでき、ピッチが細かいと (ラインカウント数が多いと) 内挿分割誤差が小さくなる。

どの程度のシステム精度が必要かを把握できると、適切なエンコーダを格段に簡単に選定できるようになる。高い精度での角度位置測定を「プラグアンドプレイ」で実現できることはめったにない (なお、これについては否定するメーカーもいる)。最適なパフォーマンスを得るためのカギは、エラーバジェットを理解することである。本ホワイトペーパーでは図 3 に示すようなリングスケールを取り上げて解説するが、図 2 に示すレニショー RCDM などの表面読取りのロータリディスクについても同様のことが言える。

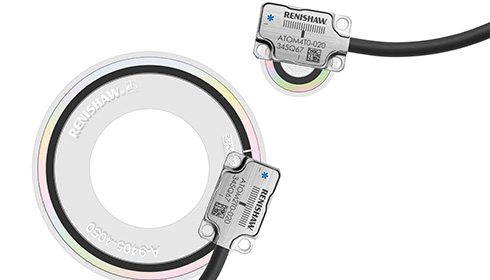

図 2: RCDM ディスクスケール上の ATOM™ エンコーダリードヘッド

図 3: RESOLUTE エンコーダを取り付けた DDR ロータリテーブルの実例 (ITRI 社、台湾)

エラーバジェットの作り方

学校で子供が、紙の上に鉛筆で引いた 2 本の直線の角度をプラスチックの分度器で図ろうとしている場面を例としてみよう。分度器の基線が一方の線の上に重なるよう分度器を紙の上に置く。分度器の中心が 2 本の直線の交点に重なるよう分度器を動かす。ここで目盛りから 2 直線間の角度を読み取り、必要に応じて単位を変換する。最初の数回は教師と子供とで読み取る数値が異なり、教師から、分度器の中心を交点にそろえることと、線を各直線に対して正確にそろえることの重要さを強調する必要があるだろう。角度の測定誤差は、分度器に刻まれた目盛りの誤差が原因であることが多い。

上記の例から、正確に角度を測定するには以下の 3 点の原則を守る必要があることがわかる。

- ロータリスケール (分度器) の中心を、測定したい角度の交点に極力近づけること。

- 目盛り (ロータリスケール) を、測定したい箇所に極力近づけること。

- 目盛りを、測定したい箇所から極力動かさないこと。

また、以下 の 3 点についても考慮する必要がある。

- 目盛りと目盛りの間の円周距離が一定であること。

- 分度器の中心から分度器の端までの径方向の距離が、どの目盛りの場所でも同じであること。

- 角度を読み取る際、読取り誤差を抑えるために、分度器に対して垂直に線を見ること。

これらの必須条件は、紙の上のプラスチック分度器だけでなく、機械の中のロータリエンコーダにも等しくあてはまる。

図 5 では、角運動の測定/制御対象は、2 個のベアリングに取り付けられたシャフトで回転するコンポーネントである。このシャフトには、ベアリングが一体化したリングスケールが取り付けられている。そして、非回転体に取り付けられたリードヘッドがこのスケールから位置を読み取る。上記の原則を考慮すると、エンコーダシステムがコンポーネントの実際の角運動を正確に測定するには、以下のことを守らなければならない。

- システムの各コンポーネントが、回転軸から径方向に振れる (横方向に動く) ことなく、ベアリング周りを回転すること。

- 測定対象とリングスケールを結合しているシャフト部がねじれないこと。

- リングスケールと測定対象の角運動が、同じになるようなカップリングであること (等速ジョイントが求められる)。

- リングスケール端部の目盛り同士の間隔が一定であること。リードヘッドがそれら目盛りの間を直線補間すること。

- リングスケールが真円であること。スケール中心を回転軸が垂直に通っていること。

- リードヘッドがリードヘッドが読取りミスなくスケールを正確に読み取れること。また、基準である非回転体にしっかりと取り付けられていること。

上記の条件がひとつでも欠けると、測定対象の角度位置とエンコーダが出力する角度位置との間に差異が生じる。誤差の潜在的な原因をそれぞれ調査することで、誤差の程度を算出でき、ひいてはシステム全体としてトータルのエラーバジェットを算定できる。

ベアリングワンダーの影響

「ベアリングワンダー」とは、コンポーネントの回転軸および/またはエンコーダの回転軸の径方向の振れ (または横方向のずれ)を引き起こす、さまざまなシステム特性を指す用語である。径方向の振れは、遊び、高次の高調波 (ボールとレースの欠陥など)、偏心といった、ベアリングシステムの不具合の原因になりうる持続性または一過性の要素から生じる (図 4 参照)。

ローラーベアリングを介して回転するシャフトの径方向の振れは、ベアリングシステムの設計と調整に左右されるが、±1µm より大きくなることが一般的である。リングスケールの円周位置はリードヘッドによってこの値の 10 分の 1 以下に分解されるため、システム設計で排除しきれない誤差よりも、ベアリングワンダーにより生じる誤差のほうが大きい影響を持つことがわかる。ベアリングワンダーがどの程度誤差に影響するかは、以下の式から求めることができる。

角度測定誤差 (arc 秒) = ベアリングワンダー (µm)×412.5/D D: リングスケールの直径、単位 mm

周期的な要素が表されるものの、この測定誤差を評価することは容易ではない。補正に用いられるエラーマップで、多くのシャフト回転をマッピングする必要があるためだ。

高い精度を得るには、適切な径方向の剛性を有し、径方向の振れをサブミクロンレベルに抑えたエアベアリングを用いることが望ましい。エアベアリングは、その使用時に、不均衡な力の影響を考慮する必要がある。低速ではシャフトが幾何形状上の中心線周りに回転するが、高速では、不均衡な向心力がベアリングと取付け部の径方向の剛性より大きくなったとき、シャフトが質量中心周りに回転するようになる。高速時に回転軸がこのように変化することは一般的だが、この変化に伴い、静止時と動作時とで中心線が数ミクロンのずれる可能性がある。この径方向の振れは繰り返し発生するものであるため、シャフト 1 回転あたり 1 周期発生すると予測できる。

ベアリングを使用する際は、以下を必ず考慮する必要がある。

- 図 5 のシステムの場合、エンコーダを支持するベアリング以外にベアリングワンダー誤差の原因になるものはない。しかしながら、カップリングに起因する他の誤差による影響は排除しきれない。

- ベアリングワンダーの影響をゼロにする方法もあるが (特に、リングスケール 1 個にリードヘッドを 2 個以上使用する方法)、角度測定の目的を考慮しなければならない。

- 例えば、セオドライトで水平面または垂直面上の点と点の角度を測定する場合は、リードヘッドを 2 個使うことでベアリングワンダーが大きくても補正できる。

- 位置情報から、極座標で回転コンポーネントの位置を特定したい場合 (ウェハ検査機など)、測定対象を支持するベアリングワンダーの影響を位置決め精度から排除するには、リングスケール 1 個に 3 個以上のリードヘッドを使う必要がある。

大きなベアリングワンダーを避けられない場合、スケールピッチの選定について検討する必要がある。おおまかな目安として、2 個以上のリードヘッドからインクリメンタル信号を平均して取得する (リファレンスマークの取得はリードヘッド 1 個から) 場合、スケールピッチがベアリングワンダーより 3~4 倍大きいほうがよい。これよりも小さいと、リファレンスマークの繰り返し再現性の問題が顕著になるおそれがある。なお、対処法としては、レニショーの propoZ™ 技術などの補正を用いることがあげられる。

カップリング誤差の影響

図 5 に示すシステムでは、エンコーダのベアリングが、測定対象にカップリングを介して接続されている (エンコーダは測定対象から独立している)。この構成では、エンコーダのベアリングワンダー以外、角度測定の精度に影響するものがないというメリットがある。しかし、このメリットも慎重に考慮しなければならない。離れて配置したオブジェクトの角度ベアリング上ではなく、測定対象上のポイントの極座標を返すように設計したシステムだと、コンポーネントのベアリングのワンダーによって位置決め精度に影響がでるからである。

また、カップリング自体の設計がシステム精度に大きな影響を及ぼすこともある。

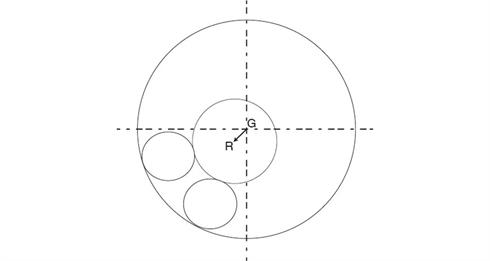

図 4: ベアリングの振れは、回転軸 (R) の幾何中心 (G) からのずれであり、全体的な偏心に影響する。

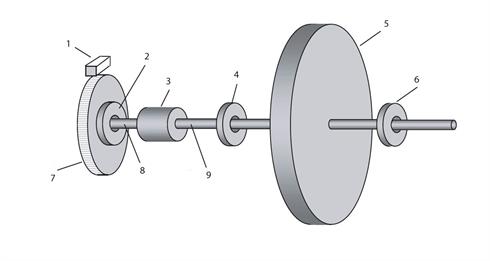

図 5: 一般的な機械構成。1) Readhead, 2) Encoder bearing,

3) カップリング 4) コンポーネントのベアリング 5) 測定対象

6) コンポーネントのベアリング 7) リングスケール 8) エンコーダシャフト

9) コンポーネントのシャフト

カップリングの設計の不備については本書の範疇を超えるため詳細には記載しないが、考慮すべき要素としては以下が挙げられる。

バックラッシュ

回転駆動システムにバックラッシュが存在すると、出力される角度位置が一定にならず、ばらつきが生じる。このばらつきは、回転方向に応じて変化するもので、システムの繰り返し精度に多大な影響を及ぼす可能性がある。

ねじり剛性

シャフトと、そのシャフト同士を結合しているカップリングとを比較した場合に、カップリングのほうが剛性が低いと、カップリングが振動/共振やシャフトのねじれの影響を受けるおそれがある。結果、そういったカップリングをフィードバックループに組み込むと、過渡性能、整定時間、許容クローズドループゲインや帯域幅に大きな影響がでる可能性がある。

角度誤差

大半のカップリングが、特定のアライメント状態で、駆動シャフトとドライバ間に角度誤差が発生する原因となる (オルダムカップリングの場合、2 本のシャフトが互いに平行になっていないと、1 回転あたり 4 頻度の誤差が生じる)。高い精度を得るには、リングスケールを測定対象と同じシャフトにしっかりと取り付けて、同じベアリングで回転するようにしたほうがよい。

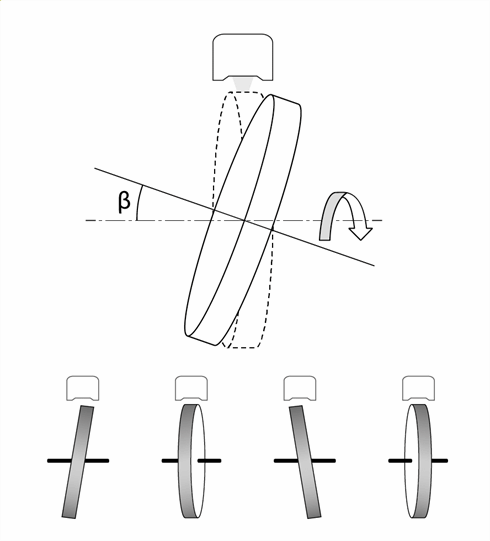

シャフトねじれの影響

測定対象とリングスケール間のシャフトのねじれ剛性が不十分だと、リングスケールに動的誤差が発生し、システムのパフォーマンスが低下する。この影響を抑えるには、リングスケールを測定対象に極力近づけて取り付けることが推奨される (図 6 参照)。

図 6: 密封したエンコーダと、露出したリングエンコーダ。1) シャフト 2) エンコーダ 3) モータ 4) シャフトのカップリング 5) 密封したエンコーダ 6) RESM 角度位置決めエンコーダ

スケールの偏心とねじれの影響

スケールに刻まれた各目盛りが、回転軸からすべて同じ距離にあり、すべて均一であれば、高精度な角度測定が可能である。これが最もシンプルな方法だ。だが実際には、スケール目盛りの径方向のばらつき (真円のリングスケールでも中心からずれて取り付けられることで生じる) により、1 回転あたり 1 頻度の誤差が生じる可能性がある。また、スケールのゆがみにより、1 回転あたり 2 頻度以上の誤差が生じる可能性がある。

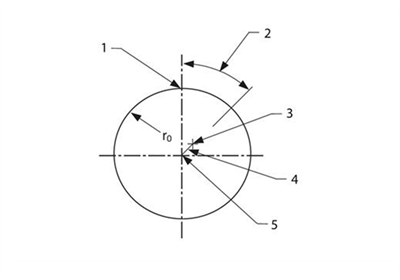

真円のスケールの半径を r0、そのスケールを取り付けた先の回転中心からスケールの公称中心までの距離を a1、その位相角度を Φ1 (図 7 参照)、任意の方位角度θ1 での回転中心からスケール表面までの距離を Rθとした場合、以下が成り立つ。

Rθ = r0 − a1cos(θ − Φ1)

図 7: リングスケールの回転中心が幾何中心からずれると、リングスケールの偏心誤差が発生する。

1) 方位角度が公称ゼロ 2) 位相角度Φ1 3) 回転中心

4) 偏心a1 5) スケール中心

そのため、真の半径は 1 回転あたり 1 頻度、偏心の大きさに応じて周期的に変化する。

また、差周波数を n とした場合に、位相Φn、振幅 an からなる一連の正弦波の合計であるとリングの全体形状をみなすことで、スケールのゆがみを加味することができる。この場合、方位角度θでのスケール半径は以下となる。

Rθ = r0 − a1cos(θ − Φ1) − a2cos(2θ − Φ2) − a3cos(3θ − Φ3) − …….. − ancos(nθ − Φn )

振幅の周期的に変化するゆがみ an が原因で生じる最大円周誤差 En は、以下で表すことができる (n = 1 回転あたりの頻度)。

±E. = an/n

最もシンプルなケースで、1µm の偏心 (すなわち n = 1) で円周に±1µm の直線誤差が周期的に生じる。

高次成分ほど (振幅が徐々に小さくなるほど)、スケール精度への影響が少しずつ小さくなる。一方、低次数の高調波では、偏心で生じる誤差の影響がベアリングワンダーで生じる影響の程度と類似することがあるため、大きな影響が出る。

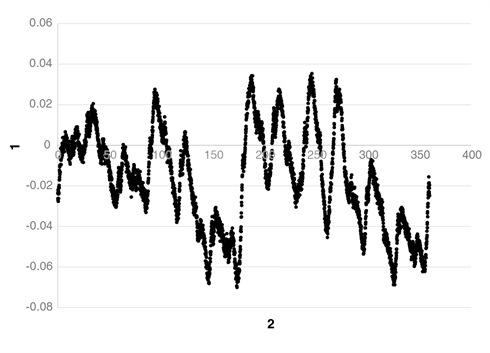

レニショーのリングスケールは、テーパ固定時に幾何的なゆがみをわずかしか示さない。そのため、測定精度に影響を与えるものは、偏心やゆがみ、特に複数の取付けねじとテーパー固定で生じる傾きの影響であると言える (図 8 参照)。しかし、200mm リングの標準的な取付け (取付けねじ 12 本、適正締付けトルク) では検出できるほどの誤差が発生しない。およそ±0.05µm の、1 回転あたり 12 頻度の誤差「ノイズ」程度である。

一般的な取付けでは、低次数の高調波 (主に 2 次~4 次) だと (取付け状態に起因する) 誤差の原因は偏心であることが多い。なお、高次ほど取付け誤差への影響が小さい。幸いなことに、偏心とゆがみで生じる誤差は補正が可能だ。複数のリードヘッドを使用することで最も効果的に補正できる。リードヘッドを 2 個用いると、偏心や他のすべての奇数次の高調波などが原因の誤差をゼロにできる。

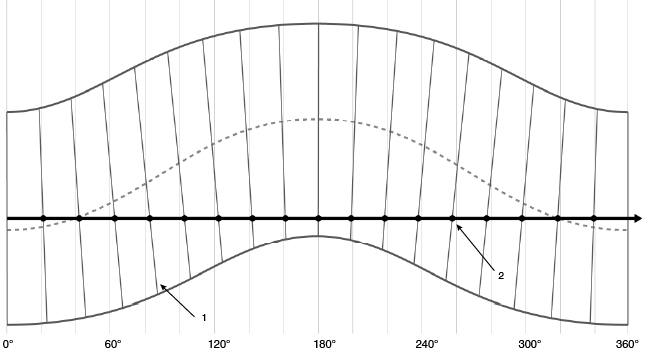

図 8: リングスケールの傾きに起因する 1 回転あたり 12 頻度の誤差

1) Position error (µm), 2) Angle of rotation (⁰)

リードヘッドを 4 個にすると効果が期待できる場合もあるが、5 個以上にするとコストに見合わなくなる。5 個以上取り付けるよりも、リングの断面を適切に選定したほうが、ゆがみから発生する高調波の高まりを制限する点で効果的である。

レニショーリングスケールの取付けに使用するテーパー固定 (特許取得済み) では、偏心やゆがみが補正されてわずかなスワッシュのみに抑えられ、精度への影響が大幅に小さくなる。例えば、200mm リングの場合 1µm の偏心が 0.002°のスワッシュになるため、リードヘッドを複数個使用しなくても高い測定精度を確保できる。

スケールスワッシュの影響

スワッシュとは、リングスケールが測定対象と同心に取り付けられているが、幾何軸が回転軸に対して傾いている状態を指す (図 9)。この状態だと、横から (すなわち径方向に) 見て、1 回転あたり 1 回、軸方向に周期的にぶれる。

スワッシュを考えることで、明らかではあるがわかりにくい、2 種類の誤差の原理を理解できる。直径 200mm のリングスケール (軸方向に目盛り) を 0.1°のスワッシュで取り付けた場合を基に、第 1 の原理を検討してみる。

取付け時、スケールは表面にダイヤルゲージをあてて同心になるよう調整してある。1 回転する間に、スケールはリードヘッドを基準に軸方向に 0.175mm ずれるだけなく、スケール目盛りのヨー角も公称値の片側で±0.1°変化する。リードヘッドがダイヤルゲージと同じ位置にあれば (図 10)、発生する誤差は些細なものである。しかしリードヘッドがそこから 1mm 軸方向にずれてしまうと、軸方向の動き、ヨーの変化そしてリードヘッド位置の変化が相まって、円周でおよそ±1.74µm (±3.6arc 秒) の誤差が生じる。そしてこの誤差は 1 回転に 1 回、周期的に変化する。

第 2 の原理を検討する。丸いコインは、正面から見れば円形だが、斜めにすると楕円に見える。これはリングスケールのスワッシュで生じる影響にも同様であり、1 回転あたり 2 頻度の誤差が生じることになる。その誤差の大きさは、傾き角度の余弦に反比例する。これの効果は些細なものであり、上記例では±0.16arc 秒程度の誤差になる。なおこの誤差の原理はほとんどの場合で無視できる。

図 9: リングスケールの幾何軸が回転軸から傾くとスワッシュ誤差が生じる。

リードヘッドに起因する誤差の影響

スケールだけでなく、リードヘッドも全体としてのエラーバジェットに影響する。以下に、代表的なリードヘッドに起因する誤差について考察する。

周期誤差

リングスケールに目盛りが 3,600 個ある場合、1 ピッチの分解能は 0.1°または 360arc 秒である。このスケールピッチよりも分解能を細かくしたい場合、リードヘッドで内挿分割をする必要がある。そして内挿分割に非リニアリティがあると、周期誤差が生じることになる。

レニショー製リードヘッドを例として取り上げる。スケールとリードヘッドの位相格子によって光学縞が複数形成され、この光学縞が、スケールの動きに伴って、リードヘッド内部のフォトディテクタの前を横方向に動く。この光学縞は強度が周期的であり、リードヘッドがこれを位相が互いに 90°ずれた 2 点の正弦波信号にデコードする。

この 2 点の信号をオシロスコープでグラフ生成してみると、スケールピッチ 1 個分の動きで 1 回転する円形のリサジュになる。このリサジュが真円であり、また中心が原点にあれば、スケールの動きと完全に同期した速度で回転する。そのうえで、均等に分割されていると、リードヘッドの内挿分割は完璧になる。これら以外では周期誤差が発生することになる。

周波数が高くなると周期誤差が発生しやすくなるため、マッピングでは周期誤差の影響をゼロにすることはできない。一方、短い距離での平均化が有効である場合はある。

図 10: スワッシュの影響に起因する、回転角度別のスケールの傾き。黒い実線 = スケール上のリードヘッド/ダイヤルゲージの位置。破線 = スケールセンターライン。黒いドット = リードヘッドの下で回転するスケール目盛りの見かけ上の位置

1) スケール目盛り 2) スケール上のリードヘッドの位置

リードヘッドのミスアライメント

リードヘッドがスケールの回転中心に対して適切にアライメントされていない場合、スケールとリードヘッド間の距離が (リングの偏心、温度変化などで) 変化すると、誤差が発生する。また、リードヘッドのピッチが変わって取付け高さが変化すると、ピッチ角度の正弦波に比例して測定誤差が生じる (図 11 参照)。

取付けの安定性

角度測定の精度と繰り返し精度を確保するには、リードヘッドをしっかりと取り付けることが重要である。姿勢、負荷、温度、振動などが変化しても、リードヘッドの位置がスケールの回転中心に対して一定であるようなシステム設計が望ましい。

想定以上に大きな誤差が一時的に発生した場合、リードヘッドの取付けねじ、付随するブラケットや取付け部が時間の経過に伴ってゆるんでいないかを確認するのがよい。

スケール目盛り精度の影響

目盛りを刻んだリニアスケールをディスクやリングの円周に貼り付けたリングスケールではなく、機材に直接目盛りを刻んだリングスケールの製造工程を考察してみる。まず、目盛りが刻まれていないリングを心棒に固定し、回転させながら目盛りを刻んでいく。目盛りの刻み工程の完了後、心棒から外さず、そのままの状態でのスケール精度 (目盛りの実際の位置と設計上の位置の差) が「目盛り誤差」と呼ばれる。対して、適切に調整したリードヘッドでスケールを測ると、目盛り誤差にリードヘッドに起因する要素 (主に周期誤差) が加わる。この誤差が「システム誤差」と呼ばれる。

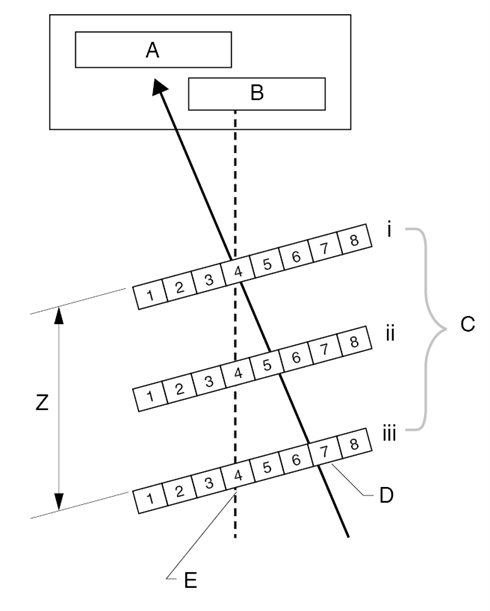

図 11: 視差誤差は、スケールのピッチが (リードヘッドに対して) 変化したときに、リードヘッドの取付け高さの違いで生じる測定誤差である。図示のとおり、光源からの光がスケールの位置 4 に入射するが、ディテクタは取付け高さが高くなるにつれて、位置 5 および 6 に入射したと認識するようになる。

A) ディテクタ B) 光源 C) 各種取付け高さ D) ディテクタが認識する見かけ上の位置 E) 入射ビームのスケール上の実際の位置

スケールとリードヘッドを取り外し、同じまたは違う心棒に取り付けなおし、リードヘッドで精度を確認すると、生じる誤差が変わる。この誤差は、偏心の変化、そして目盛りを刻んだときの最初の取付け状態と使用するときの取付け状態との間でのスケールの高次真円度の変化で生じる誤差に相当する。

最終的なこの誤差は「取付け誤差」と呼ばれ、現場で達成される実際のパフォーマンスを最も厳密に表している。

すなわち、

目盛り誤差 = 製造時の目盛り間隔の誤差

システム誤差 = 目盛り誤差 + 周期誤差

取付け誤差 = システム誤差 + 取付け状態の差異の影響

一般的な取付けでは、これらの誤差は同程度にならない傾向にある。表 1 に、直径 200mm のレニショーリングスケールを多数用いたテストの結果を示す。なおこの直径では、1µm が 2.06arc 秒に相当する。

| 誤差の種別 | Ø200 リングでの平均的誤差 (µm) | Ø200 リングでの平均的誤差 arc 秒 |

| 目盛り誤差 | 0.5 | 1.0 |

| システム誤差 | 0.53 | 1.1 |

平均取付け誤差 (リードヘッド 1 個) | 2.5 | 5.2 |

平均取付け誤差 (リードヘッド 2 個) | 1.0 | 2.1 |

目盛り誤差とシステム誤差はエンコーダの製造時に決まる。一方、取付け誤差で±2µm 増大しているのは、製造側とユーザー側の両方に起因する。ユーザー側がリングスケールを同心かつ真円に完璧に取り付けたとしても、システム誤差と取付け誤差の差分が依然として残る (ただし、目盛りを刻んだときまったく同じ位置にリングスケールが取り付けられた場合はこの限りではない)。

目盛り誤差の原因は製造時の手法に依存する。

- エッジ周囲にスクライビング/エッチングで目盛りを刻んだディスク/リングスケールの場合、度盛り工程で目盛り誤差が生じる。

- マスキングとエッチングで製造したガラススケールの場合、マスクの精度誤差とエッチング時のマスクの位置誤差の両方が原因で目盛り誤差が生じる。

- シャフトの円周にリニアスケールを貼り付けたリングスケールの場合、リニアスケール製造時の精度、リニアスケールの厚みとシャフトの半径のばらつき、シャフトに貼り付けた際のリニアスケールの張力のばらつきから目盛り誤差が生じる。

シャフトの円周にリニアスケールを貼り付けることで作製したリングスケールの目盛り誤差は、製造後に変化することがある。リニアスケールとシャフトの熱膨張率が異なることに加え、温度が変化することでスケールがシャフトの表面でずれることがあるためである。また、リニアスケールが接着剤で固定されている場合、接着剤がゆるむと、このずれが顕著になることもある。

レニショーのリング/ディスクスケールなどの目盛り誤差が経時変化しないロータリスケールの場合、回転ごとの目盛り誤差を予測できる。またユーザー側で取付け時の精度の影響なのかを判別できるため、同様の手法で目盛り誤差を補正できる。

リングスケールのエッジに刻んだ目盛りがヨー方向にずれていたり、回転軸と正確にそろっていない場合、わずかながら目盛り誤差が生じる。

この誤差は、完全な回転運動中は影響を及ぼさないが、リングスケールがリードヘッドに対して軸方向にずれると (ベアリングの端部の浮きによって)、測定誤差が発生する。なおこの原理は、前述の第 3 のスワッシュの原理と類似である。また、リングスケールに対してリードヘッドのピッチが不適切な場合 (視差) も同様である。

誤差補正技術

モーションコントロールシステムに存在する誤差要因の影響をすべて把握できれば、機器の仕様を満たすために必要な精度と、補正しない場合のロータリエンコーダシステムで予想されるパフォーマンスとを比較できる。補正なしでは必要な精度を確保できない場合、よりハイスペックのエンコーダシステムに替えるか (スペースや納期、予算の問題をクリアする必要があるが)、誤差補正を行い性能の不足分を補うかの、どちらかから選ぶ必要がある。補正の方法として最も効果的なのが、複数のリードヘッドを使用する方法とエラーマッピングである。

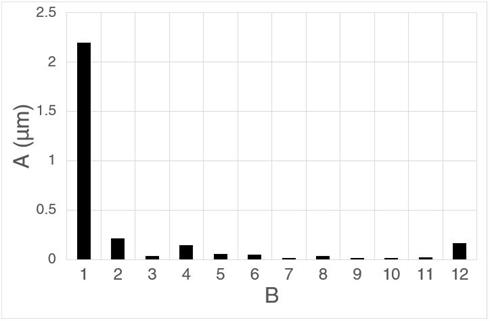

図 12: リングスケールにおけるエラーマップの高速フーリエ変換。1 次高調波がリングの偏心に対応し、総取付け誤差の大部分にあたる。

A) 誤差 B) 高調波の次数

複数のリードヘッドを使用する方法

2 個のリードヘッドを正対するように取り付けることで、偏心の影響および高次数の奇数次高調波の繰り返し誤差をゼロにすることができる。また、ベアリングワンダーの影響を角度測定から取り除くことにもなる。だが、リードヘッドを 4 個にする必要があるのは、ベアリングワンダーを抑えて、極の正確な位置を検出する必要があるときくらいだ。使用するリードヘッドを増やすほど繰り返し誤差を小さくすることはできるが、5 個以上にするとコストに見合わなくなる。この複数のリードヘッドを使用する方法の場合、複雑なキャリブレーションが不要なため、時間とテストシステムの設計という点で大きなメリットがある。

エラーマッピング

コントロールシステムにリードヘッドを 1 個しか使わない場合には、エラーマップを使うことで、繰り返し誤差を抑制できる。この方法で誤差補正するためには、OEM 側が、機器の最終組付け後に、干渉計などの認証を受けた測定基準を使ってロータリエンコーダシステムを校正しておく必要がある。

取付け業者側は、エンコーダメーカーが提供する校正証明書を当てにすることはできない。取付け中に生じた誤差が考慮されておらず、エラーマップが役に立たなくなっているからだ。エラーマップのポイント数を最適化することには効果が期待できる。周期的に変化する周期誤差の場合、サイクル 1 回あたり 7 ポイントで、その周波数での誤差の約 9 割を取り除くことになる (図 12 参照)。エラーマップのポイント数を 100 にすれば、第 1 次~第 14 次高調波の誤差のほとんどが補正される。ただし、他の高次高調波に起因する誤差が大きくなる可能性については留意する必要がある。なお、この方法では、シャフトのねじれなどの経時的誤差要因やベアリングワンダーの影響には、効果がないことも留意しておくとよい。

まとめ

本書では、角度位置決め用エンコーダの実際の仕様を決める際のトレードオフの要素について簡単に考察した。また、実現可能な精度を制限する可能性がある主な要素や、その精度を向上することが可能な手段についても言及した。このテーマの詳細については、ISO 230-7:2015 (Part 7 Geometric accuracy of axes of rotation) を参照されたい。

製品の詳細についての参考リンク:www.renishaw.com/encoder