CNC 工作機械において熱がボールねじの精度に及ぼす影響

背景

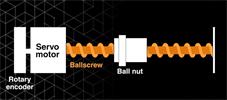

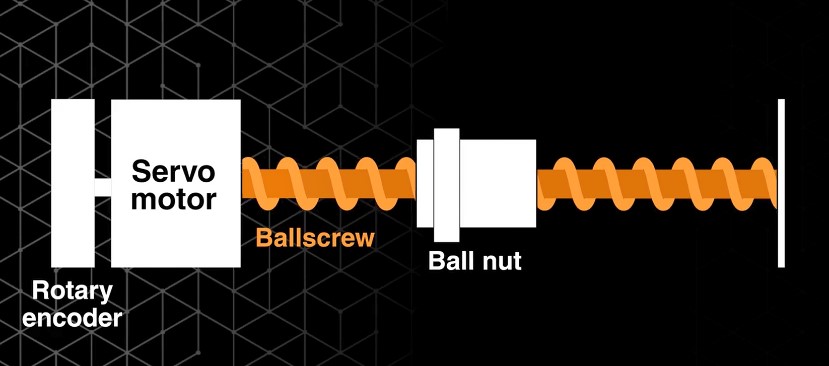

大半の CNC 工作機械において、サーボモータの回転動作がボールねじによって正確で強力な直線動作に変換されている。

サーボモータの背面に取り付けられたロータリエンコーダによってサーボモータの回転数をカウントすることでボールねじの回転が測定され、1 回転以内の高分解能の角度フィードバックが取得される。

図 1 のような、ロータリエンコーダとボールねじだけを使って直線運動を制御する軸は、セミクローズドサーボループと呼ばれる。

セミクローズドサーボループの精度は、ロータリエンコーダの精度とボールねじの幾何品質の両方に依存する。そして、機械動作中の発熱によるボールねじの膨張も、精度に影響を及ぼしうる。

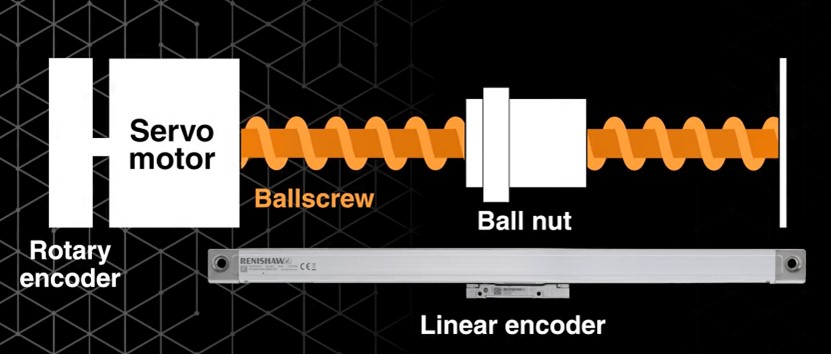

セミクローズドループシステムは、工作機械の直線軸にリニアエンコーダ (リニアスケールとも言う) を増設して、直接フィードバックを取得することで強化することができる。直線動作を直接測定できるようになり、フルクローズドループサーボ制御が可能になる。

冷却機構付きボールねじなど高度な方法によって熱膨張の影響を低減することもできるが、複雑さと運用コストが増し、リニアエンコーダを用いた場合よりも低い精度しか期待できない。フルクローズドサーボループの一例を図 2 に示す。

現状、リニアエンコーダを実装した CNC 工作機械は主流ではない。良質なボールねじと高精度のロータリエンコーダを使用することで、大半の用途で十分な高性能を実現できるからである。

では、なぜ工作機械の購入時にリニアスケールオプションが選ばれるのだろうか。この疑問の答えを得るため、高品質の工作機械でテストを実施した。

図 1: 工作機械のセミクローズドサーボループで使用される主要構成要素の図。

図 1: 工作機械のセミクローズドサーボループで使用される主要構成要素の図。 図 2: フルクローズドループサーボ制御の主要構成要素の図。

図 2: フルクローズドループサーボ制御の主要構成要素の図。方法

セットアップ

セミクローズドループ (FORTiS エンコーダを電源 OFF にした状態) でもフルクローズドループ (FORTiS エンコーダを電源 ON にした状態) でも動作できるように構成した、高品質 CNC 立形マシニングセンター (VMC) を使用した。このマシニングセンターは、精密なボールねじと、ロータリエンコーダによる高分解能の角度フィードバックを特徴としている。

熱の測定

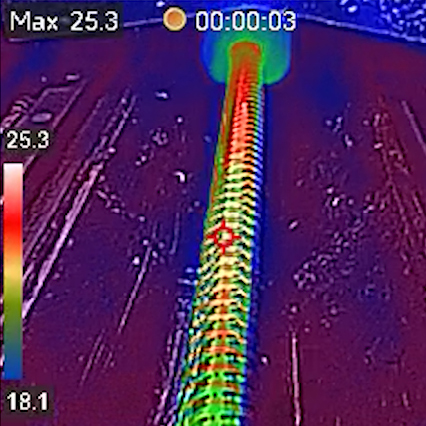

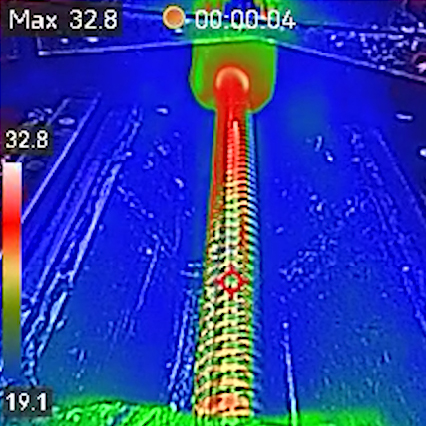

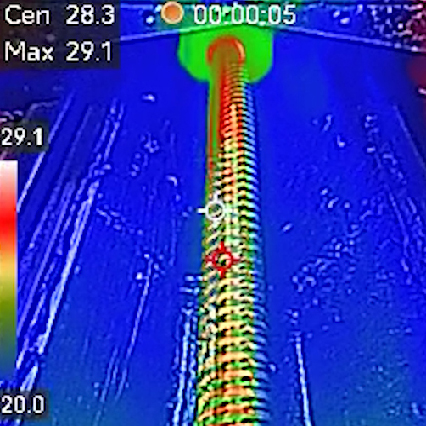

マシニングセンターのカバーを取り外した状態で熱画像カメラで撮影し、ボールねじ内の熱の蓄積を記録した。ボールねじの熱画像は、次の各段階で撮影した。

- 機械加工前の室温時 (ボールねじの基準熱状態を確立するため)

- ワークを 1 個加工した後

- 同じワークをさらに 50 個加工した後

- 15 分間の冷却後

位置決め精度の測定

軸の位置決め精度は、XC-80 環境補正ユニットと XL-80 干渉計レーザーシステムで測定した。最初に測定した位置決め精度を基準とし、熱画像を撮影するたびに位置決め精度も測定した。簡略化のために測定したのは 1 軸のみとし、自動位置決め補正は無効とした。

データの解析

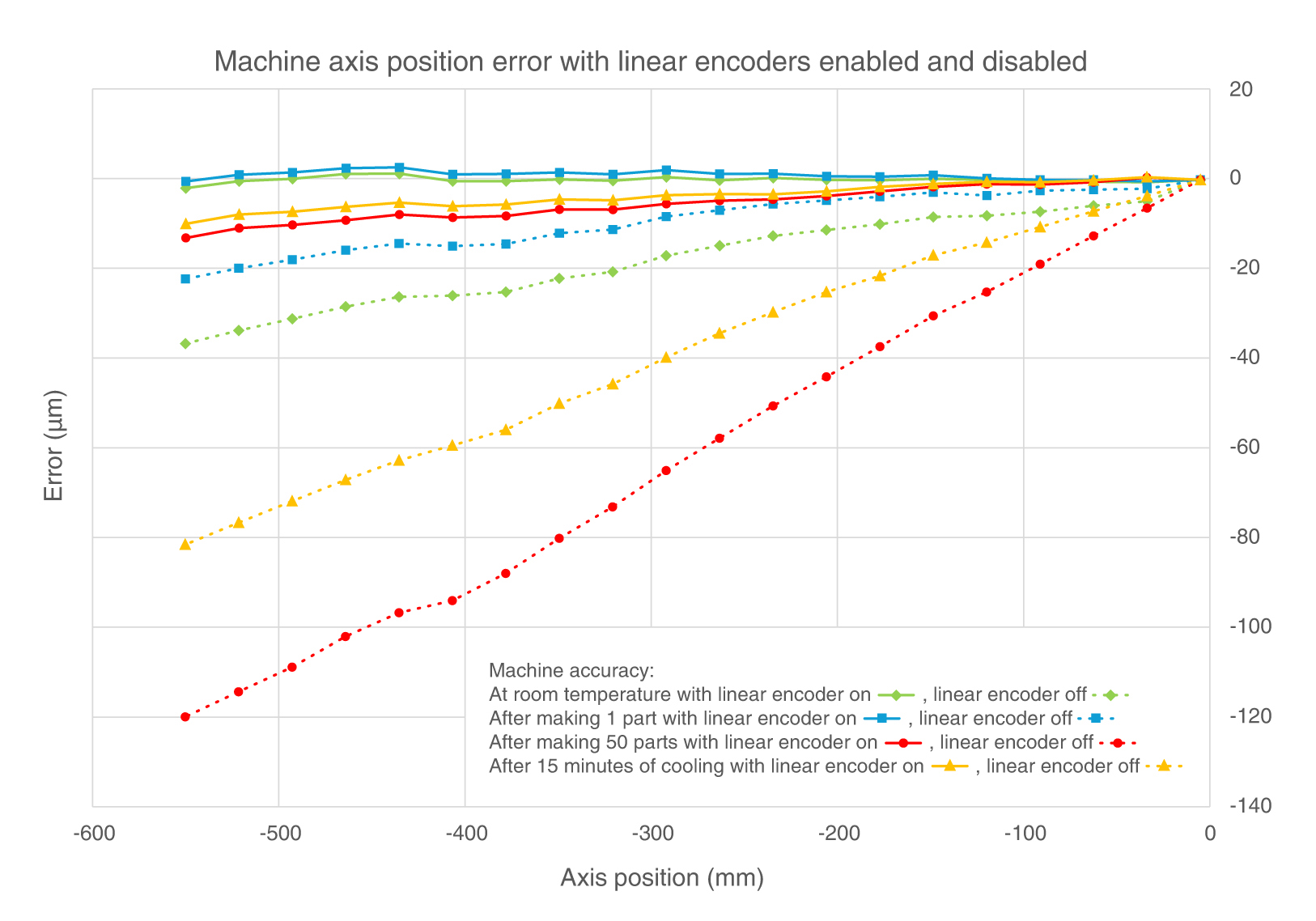

ボールねじの熱膨張による誤差を、各段階における位置決め精度の測定値と比較することで解析した。今回のテストでは、セミクローズドループ (リニアエンコーダを電源 OFF にした状態) とフルクローズドループ (リニアエンコーダを電源 ON にした状態) の精度差を比較することに焦点を当てた。そして、熱の蓄積がボールねじに及ぼす影響と、リニアエンコーダにこれらの影響を減じる効果があることを示すために、誤差のグラフを作成した。この誤差は、レーザーによる位置測定結果と工作機械が出力する位置との差である。

結果

ボールねじにおける熱の蓄積

工作機械の軸を動かすには、エネルギーの伝達が必要である。荷重を増やし、加速度を上げるには、エネルギーを増やし、力を強めて軸を駆動する必要がある。工作機械が動作すると、ボールねじに熱エネルギーが蓄積されて位置精度に悪影響が及び、加工精度にも直結する。

ボールねじの位置決め精度の測定

室温であれば、セミクローズドサーボループでも、機械が低温のときのフルクローズドループと同等の精度を実現できる。ただしテストの目的は、工作機械の生の精度が温度によってどのように変化するかを明らかにすることにある。

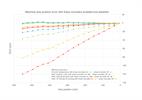

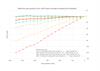

なお、リニアエンコーダを搭載してフルクローズドループ制御にしても、機械精度の基礎原理は依然として適用される。すなわち、機械構造に真直度誤差などの幾何誤差があると、機械精度に影響する。全テストの位置誤差の結果を図 8 に示す。

図 7: XL-80 レーザーシステム

図 7: XL-80 レーザーシステムテスト 1: 室温状態の機械

フルクローズドループ (リニアエンコーダを電源 ON にした状態) での生の位置決め精度は、セミクローズドループ (リニアエンコーダを電源 OFF にした状態) よりも大幅に良好であった。

テスト 2: ワークを 1 個加工した後

セミクローズドループでは、ボールねじの熱膨張によって精度が約 15µm 変化した。ただし、フルクローズドループ (リニアエンコーダを電源 ON にした状態) では、位置決め精度は、室温状態のテスト 1 とほとんど変わらなかった。

テスト 3: ワークを 50 個加工した後

セミクローズドループ (リニアエンコーダを電源 OFF にした状態) では、ボールねじに著しい熱が蓄積し、約 120µm の誤差が発生した。リニアエンコーダを電源 ON してフルクローズドループにした状態では、誤差が 15µm 以内に保たれた。

テスト 4: ワーク 50 個の加工後、15 分冷却した後

セミクローズドループ (リニアエンコーダを電源 OFF にした状態) では、ボールねじから熱が多少放散したため、誤差は 80µm に減少した。フルクローズドループでの誤差は約 10µm であった。

図 8.リニアエンコーダが ON および OFF 時の機械軸位置の誤差

図 8.リニアエンコーダが ON および OFF 時の機械軸位置の誤差

最後に

本テストからは、ボールねじにおける熱蓄積が CNC 工作機械の精度に大きく影響することがわかる。セミクローズドループでは、機械加工によって発生する熱が位置決め誤差の原因となる可能性がある。

50 個のパーツを加工した後で誤差が大きくなっていることが示すとおり、熱の影響は長時間動作の後で特に顕著である。

リニアエンコーダを追加してフルクローズドループにすることで、この熱の影響を減らし、長期間使用しても高い機械精度を維持できるようになる。リニアエンコーダが実際の直線運動について直接フィードバックするため、熱膨張のリアルタイム補正が可能となるからである。その結果、誤差が大幅に減少し、高い精度の加工プロセスにつながる。リニアエンコーダを搭載することでなし得た例を図 9 に示す。

リニアエンコーダのないセミクローズドループの工作機械であっても、多くの加工プロセスに十分な精度を発揮する。ただし、熱の蓄積が懸念される環境で精度レベルを上げたい場合には、リニアエンコーダが大きく有利に働く。

重要なのは、工作機械にリニアエンコーダを使用しても、悪い機械を良い機械に変えることはできず、良い機械をさらに良くすることしかできない点である。今回のテストの結果が良好なのは、設計と構造の質が高い工作機械をテストに使用しているからである。

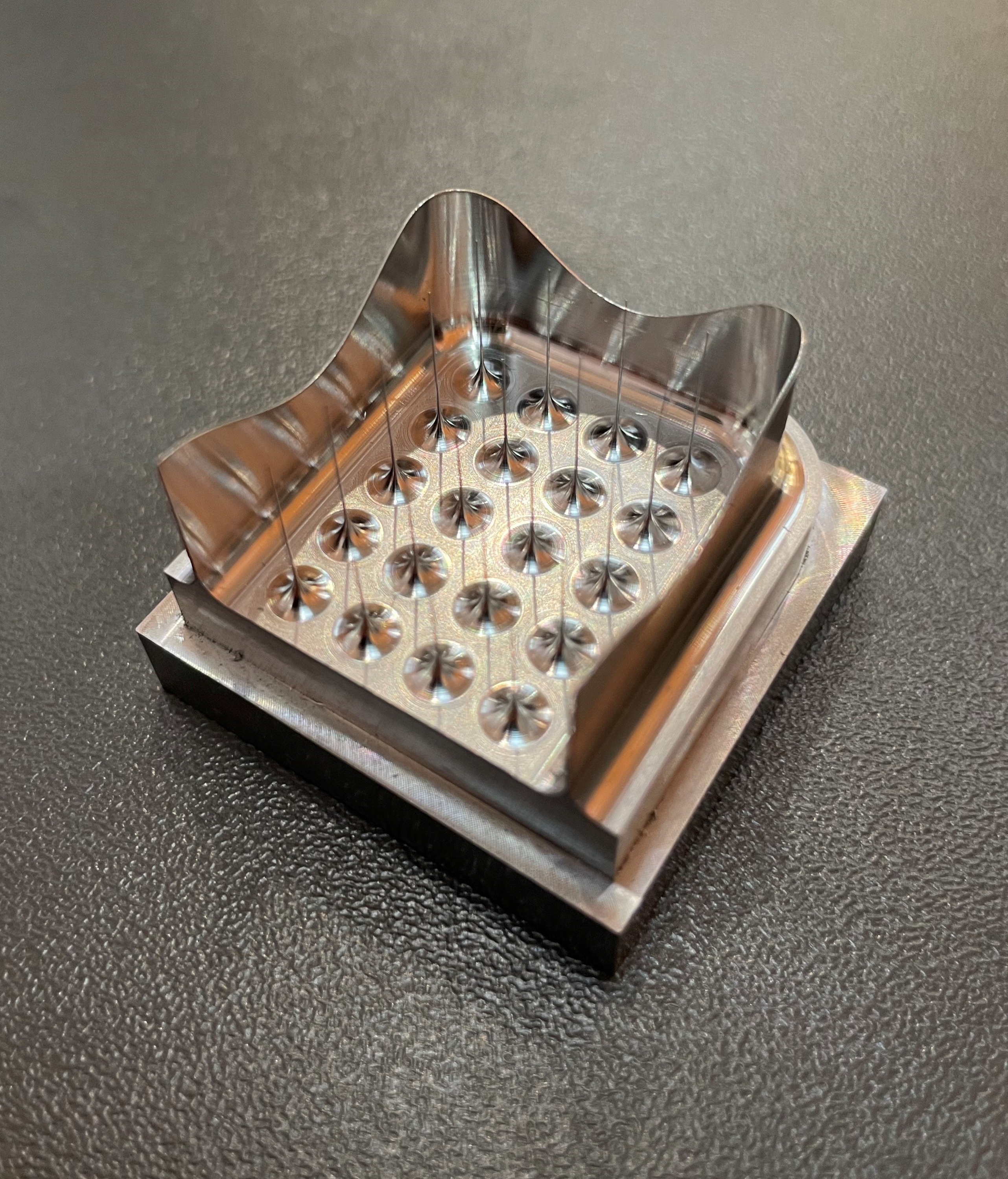

図 9.CNC で加工した直径 60µm の針。FORTiS でフルクローズドループ制御した Kitamura 製工作機械で、EMO2023 にてライブ加工した。

図 9.CNC で加工した直径 60µm の針。FORTiS でフルクローズドループ制御した Kitamura 製工作機械で、EMO2023 にてライブ加工した。