以循圓診斷協助機身製造

如果沒有定期檢查和維護,CNC 工具機可能會隨著時間漸漸失去定位精度而產生誤差。為了加工處理複雜且要價不菲的機身零組件,BAE Systems (英國航太系統公司) 改用無線循圓測試儀系統來提供工具機所需的診斷資料,大幅提升品質和產能。

背景

製造飛機機身零組件需要很高的準確度和一致性。若要讓零組件的使用壽命符合飛機使用的要求,就必須嚴格要求金屬與複合材料加工製程的品質與穩定性。

BAE Systems是一間生產防禦、航太與安全設備的跨國企業。具備雙引擎、採前翼加上三角翼的多用途颱風戰鬥機最重要的機身組件就是由這家公司負責製造。自 2003 年投入使用以來,世界各國的許多空軍都已駕駛過這款非常靈活的戰機。

BAE Systems最先進的工廠位於英國布拉克本附近的薩默斯伯里機場,擁有超過 80 部 CNC 工具機,每部工具機都身負重任,為颱風戰鬥機和其他戰機製造各種小量但高價的機身零組件。

為了確保零組件品質一致、減少材料浪費,並達到最高生產效率,BAE Systems生產線團隊的主要職責便是維持五軸工具機的性能與產量。

因此,定期檢驗與校正檢查 CNC 工具機便成為至關重要的工作。為了達成此目標,BAE Systems早已使用 Renishaw QC10 循圓工具機診斷系統,後續並改用第二代 QC20-W無線系統,提升靈活性與易用性。

QC20-W 循圓測試儀系統

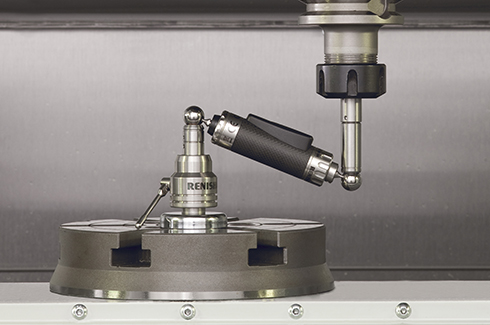

如果 CNC 工具機的定位性能良好,在任意兩軸的同動下,其圓弧插補機制都能準確地符合編程的圓形路徑。QC20-W 無線循圓測試儀可將實際路徑與編程路徑相比,以判定誤差。

伸縮式循圓測試儀內建高精度線性感測器,安裝於兩個精密磁性杯槽之間;一個裝設在機器工作台上,另一個則裝在工具機主軸上,讓循圓測試儀可在 CNC 工具機沿著編程的圓形路徑移動時,測量半徑上的各種微小變化。

信號處理會在循圓測試儀內部進行,並透過無線傳輸將數據傳送至電腦。收集到的數據會依照國際標準和 Renishaw 獨有的標準分析報告,來計算定位精度(圓度與循圓偏差)。

循圓測試儀數據會以圖形和數字格式呈現,以進一步協助工具機的誤差診斷。循圓測試儀套件包含 50 mm、150 mm 和 300 mm 延長桿,可廣泛用於多種 CNC 工具機診斷測試。

在 Renishaw 循圓診斷系統的協助下,閒置的 CNC 工具機已重回生產線,BAE Systems 也因產能與品質大幅提升 而受益不少。

BAE Systems (英國)

挑戰

不論 CNC 工具機的類型、規格、工作負載和工作週期為何,即便是最優異的 CNC 工具機,如果不加以維護,定位精度也可能會隨著時間漸漸降低而產生誤差。碰撞造成的磨耗、不正確的安裝,甚至是基座產生的震動以及環境氣溫,都可能會造成負面影響。

如在零組件加工完成後才發現工具機存在問題,便可能付出昂貴的代價。就BAE Systems這個案例而言,大部份的戰鬥機零組件皆以鈦金屬加工製成。這種高強度、輕盈、耐高溫且抗腐蝕的金屬不僅價格昂貴,來源也日益稀少,有時庫存甚至須提前一年預訂。

除了報廢高價值材料所需的支出外,因工具機的誤差導致損失 CNC 加工時間,也同樣難以彌補。

複雜的鈦金屬戰鬥機零組件通常需要 40 小時的加工時間才能完成製造,若重複生產出報廢的零組件,可能會對工具機生產力造成嚴重影響。

BAE Systems 的製造工程師特別關心的是,工廠員工對工具機是否能生產出精準零組件似乎已逐漸失去信心。由於漸漸無法生產出符合規格的零組件,這類有問題的工具機開始退出生產線,其原本的工作也重新分配給其他工具機。

面臨上述嚴峻的挑戰,必須定期檢查 CNC 工具機的性能。若要使品質和產能符合預期目標,維持工具機的定位精度是最關鍵因素。

解決方案

為了協助定期診斷 CNC 工具機效能,BAE Systems採用 Renishaw QC10 循圓測試儀系統,來辨識特定的工具機性能誤差。

BAE Systems更進一步採用QC20-W 第二代無線循圓測試儀後,為工廠的所有生產線施行現場預防性維護計畫,依照設定好的時間,於每週、每月和每年定期檢查 60 部 CNC 工具機。

BAE Systems依據QC20-W為各種工具機診斷的詳細資料數據,建立了一套可靠的合格誤差範圍基準,只要依照這個基準,就能快速檢查所有機器的性能。CNC 工具機定位精度的圓度誤差若大於 30 µm,便可能需要立即進行檢查。

接受過循圓測試儀訓練的工具機操作人員,可有效地使用 QC20-W 來執行工具機診斷檢查,檢查工作不僅可在各零件生產過程中完成,對工具機產量的負面影響也微乎其微。

此外,循圓測試套件與 CNC 工具機的最佳檢查比率也已確立。目前發現循圓測試儀離廠年度校正檢查的比例以 1:15 為最佳,而工廠內可能會有多台循圓測試儀同時進行檢查。

BAE Systems經由在各種不同的工具機上使用 QC20-W 循圓測試儀,也逐漸累積出相關知識和經驗,能夠更深入地檢驗一部已幾近處於除役狀態的有問題工具機。

使用循圓測試儀檢測到XY平面 圓度的200 μm 誤差。接著再用循圓診斷軟體辨識出主要誤差來源,發現是伺服系統不符使反向間隙產生明顯誤差。BAE Systems的維護工程師使用循圓測試儀作為檢查工具,量化各種調整方式的改進成效,將 X 軸驅動參數最佳化,成功修正了伺服系統不符的問題。

排除伺服系統不符的問題後,還診斷到一個明顯誤差,於是再次使用循圓測試儀搭配傳統檢具量測方式,發現是 X 軸滾珠螺桿出現磨損問題。待翻新滾珠螺桿,並重設反向間隙補償後,工具機便能達到 XY 圓度為 30 μm 的要求,恢復無誤差的運作狀態。

BAE Systems的專業製造工程師 Jim Walsh 表示:「將循圓測試納入工具機性能檢查中,不僅有助於確保零組件的一致性,還讓我們能夠將先前認為無效益的工具機恢復為正常運作狀態。」

他還提到:「使用循圓診斷軟體自動解讀結果和診斷誤差,也代表機台操作人員在計算時,終於不必從基礎原理開始確認數據的意義、問題所在或尋找修正方式。這對於大幅縮短生產零組件的時間十分有幫助。」

結果

BAE Systems在CNC 工具機預防性維護計劃中採用 QC20-W 無線循圓測試儀系統作診斷工具,解決了加工高價值的小量戰鬥機零組件眾多挑戰中的一項。

更強而有力的循圓診斷系統幫助 BAE Systems有效降低廢品率,重新提升產能。能在問題擴大前就先確認出造成 CNC 工具機誤差的根本原因,就不會產生錯誤。

BAE Systems已經幾乎可以即時診斷出工具機誤差。工具機停機狀況往往需要冗長且昂貴的調查與維修過程,令人無法接受,這類情況在BAE Systems已大幅減少,也不必再依賴工具機製造商作為唯一的技術分析與支援來源。在 Renishaw 循圓診斷系統的協助下,閒置的 CNC 工具機已重回生產線,BAE Systems 也因產能與品質大幅提升 而受益不少。