熱效應對 CNC 工具機滾珠螺桿精度的影響

背景

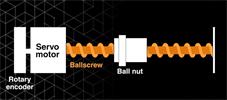

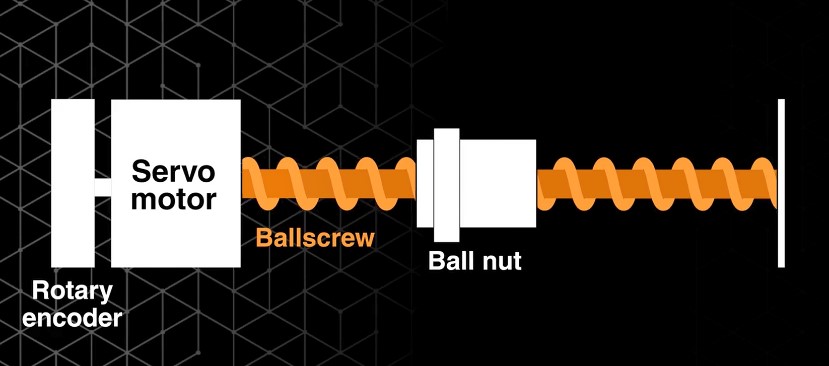

大多數 CNC 工具機使用由滾珠螺桿驅動的線性軸,將伺服馬達的旋轉運動轉換為精確、強大的線性運動。

安裝在伺服馬達後方的旋轉編碼器可量測滾珠螺桿的旋轉運動,不僅可以計算旋轉次數,還可在每一圈內提供高解析度的角度位置回饋。

如果僅使用旋轉編碼器和滾珠螺桿來控制軸的線性運動,稱為半閉迴路伺服系統,如圖 1 所示。

此系統的精度取決於旋轉編碼器的量測精度和滾珠螺桿的幾何品質。但是,在工具機運作過程中,滾珠螺桿因受熱而產發生的膨脹會影響其準確度和精密度。

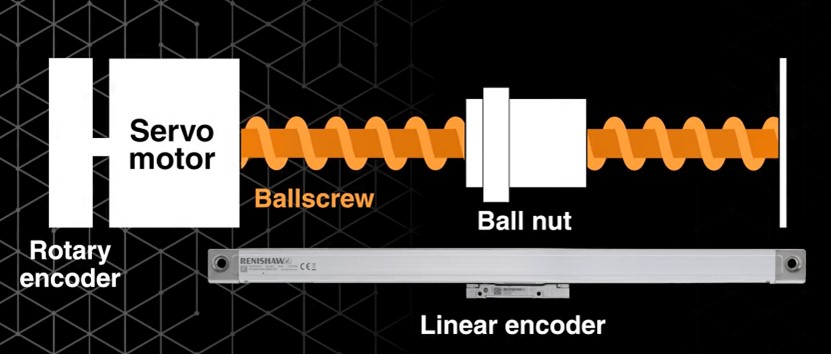

透過在工具機的線性軸上加裝線性光學尺,可為半閉迴路系統提供直接回饋,進而實現對線性運動的直接量測,形成全閉迴路伺服控制。

雖然透過冷卻滾珠螺桿等先進方法可以減少熱膨脹的影響,但這方法會增加伺服系統的複雜性和營運成本,而且精度仍然低於線性光學尺所能達到的水準。圖 2 為全閉迴路伺服系統的示意圖。

目前,許多 CNC 工具機並未配備線性光學尺。工具機製造商透過採用高品質滾珠螺桿和高精度旋轉編碼器,已能滿足大多數常規加工應用的精度要求。

那麼,工具機使用者在購買設備時為什麼還會選擇加裝線性光學尺呢?為了解答這個問題,我們在一台高性能工具機上進行了一系列測試。

圖 1:工具機的半閉迴路伺服系統主要元件的示意圖

圖 1:工具機的半閉迴路伺服系統主要元件的示意圖 圖 2:全閉迴路伺服控制系統主要元件的示意圖

圖 2:全閉迴路伺服控制系統主要元件的示意圖方法

實驗設置

我們在一台高性能立式 CNC 工具機上進行一系列測試。這台工具機可以切換為半閉迴路(關閉 Renishaw FORTiS™ 線性光學尺)或全閉迴路(啟動 FORTiS 線性光學尺)運作模式。這台工具機還配備精密研磨的滾珠螺桿,並通過旋轉編碼器獲得高解析度的角度位置回饋。

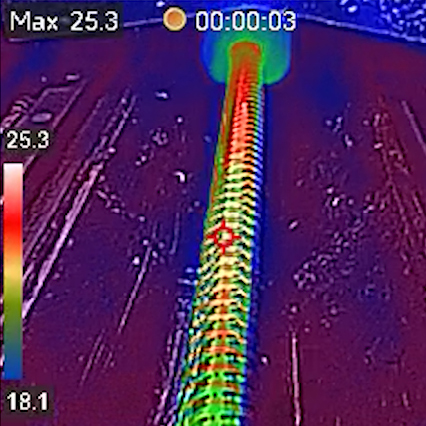

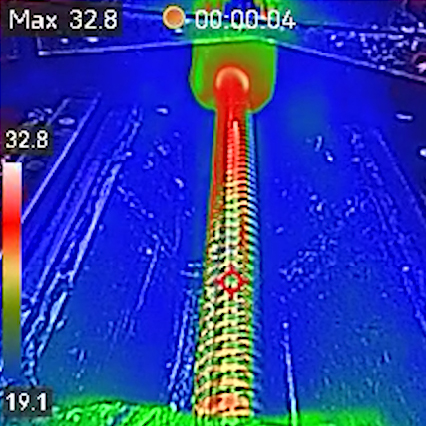

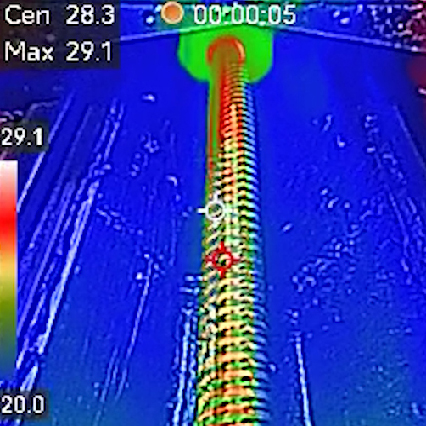

熱量量測

為了監測滾珠螺桿中的熱量累積現象,我們使用熱影像攝影機來拍攝了拆除機殼後的工具機運作情況,在以下各階段拍攝了滾珠螺桿的熱影像:

- 在室溫環境下尚未進行任何加工前,拍攝滾珠螺桿的熱影像,以建立的熱基準

- 加工 1 個工件後

- 加工另外 50 個相同工件後

- 冷卻 15 分鐘後

線性精度量測

我們採用 Renishaw XL-80 雷射干涉儀搭配 XC-80 補償器來量測軸向的線性精度,首先透過線性量測建立了基準,然後依次量測了各階段熱影像圖所對應的線性誤差,為了簡化測試,我們僅量測了單軸,並關閉了自動線性補償功能。

資料分析

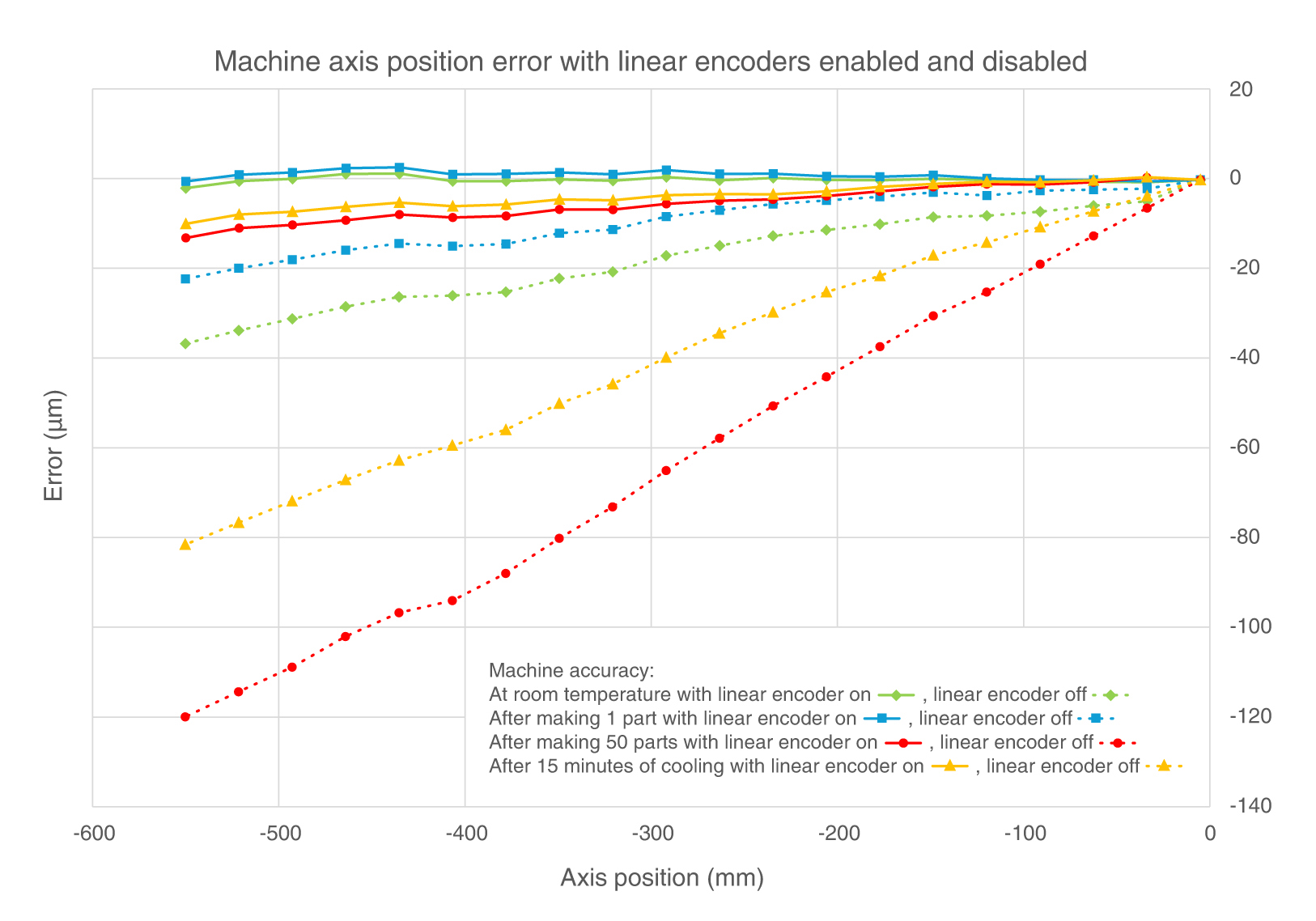

通過對比各階段的線性精度量測值,分析得出由於滾珠螺桿的熱膨脹所引起的誤差,主要比較了半閉迴路伺服系統(關閉線性光學尺)與全閉迴路伺服系統(啟動線性光學尺)之間的精度差異,透過繪製誤差曲線圖,直觀呈現滾珠螺桿因熱量累積所造成對精度的影響,以及線性光學尺的熱效應補償性能,雷射干涉儀測得的位置與工具機報告的位置之間的差值即為誤差。

成果

滾珠螺桿的熱量累積

工具機軸向的運動需要能量轉換或驅動力。在負載較大或加速度較高時,則需要更大的力來驅動軸向運動。在工具機運作時,滾珠螺桿上會產生熱能量累積,進而影響量測準確性與加工精度。

滾珠螺桿的線性精度量測

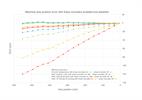

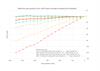

在冷機狀態下,透過室溫條件下建立的誤差補償,半閉迴路伺服系統仍可達到媲美全閉迴路伺服控制的精度表現,然而,這些測試的目的是為了顯示工具機的原始精度如何隨溫度變化而改變。

當在工具機上使用線性光學尺實現全閉迴路控制時,工具機的基本機械精度仍然適用,例如,工具機結構中的任何真直度誤差和其他缺陷仍會影響工具機精度。圖 8 展示了在各項測試中測得的軸向位置誤差。

圖 7:XL-80 雷射干涉儀

圖 7:XL-80 雷射干涉儀測試 1:冷機狀態(室溫)

在使用線性光學尺(全閉迴路)時測得的原始線性精度,顯著優於關閉線性光學尺(半閉迴路)時測得的精度。

測試 2:加工 1 個工件後

在半閉迴路控制下,由於滾珠螺桿的熱膨脹,導致精度變化約為 15 µm,然而,當啟動線性光學尺(全閉迴路)時,該軸的精度與冷機狀態下的初始測試結果相比幾乎沒有變化。

測試 3:加工 50 個工件後

在關閉線性光學尺(半閉迴路)時,由於滾珠螺桿的溫度顯著升高,導致約 120 µm 的精度誤差,然而,在啟動線性光學尺(全閉迴路)時,精度變化仍保持在 15 µm 以內。

測試 4:加工 50 個工件並冷卻 15 分鐘後

在關閉線性光學尺(半閉迴路)時,隨著滾珠螺桿的部分熱量消散,誤差降至 80 µm,然而,在啟動線性光學尺(全閉迴路)時,精度提高到約 10 µm。

圖 8:啟動與關閉線性光學尺時,工具機軸向的位置誤差

圖 8:啟動與關閉線性光學尺時,工具機軸向的位置誤差

結論

這項研究展示了滾珠螺桿的熱量累積對 CNC 工具機精度的顯著影響。在半閉迴路配置中,加工過程中所產生的熱量可能導致顯著的線性誤差。

在長時間連續加工後,熱效應尤為顯著。如圖 8 所示,在加工 50 個工件後,誤差曲線明顯升高。

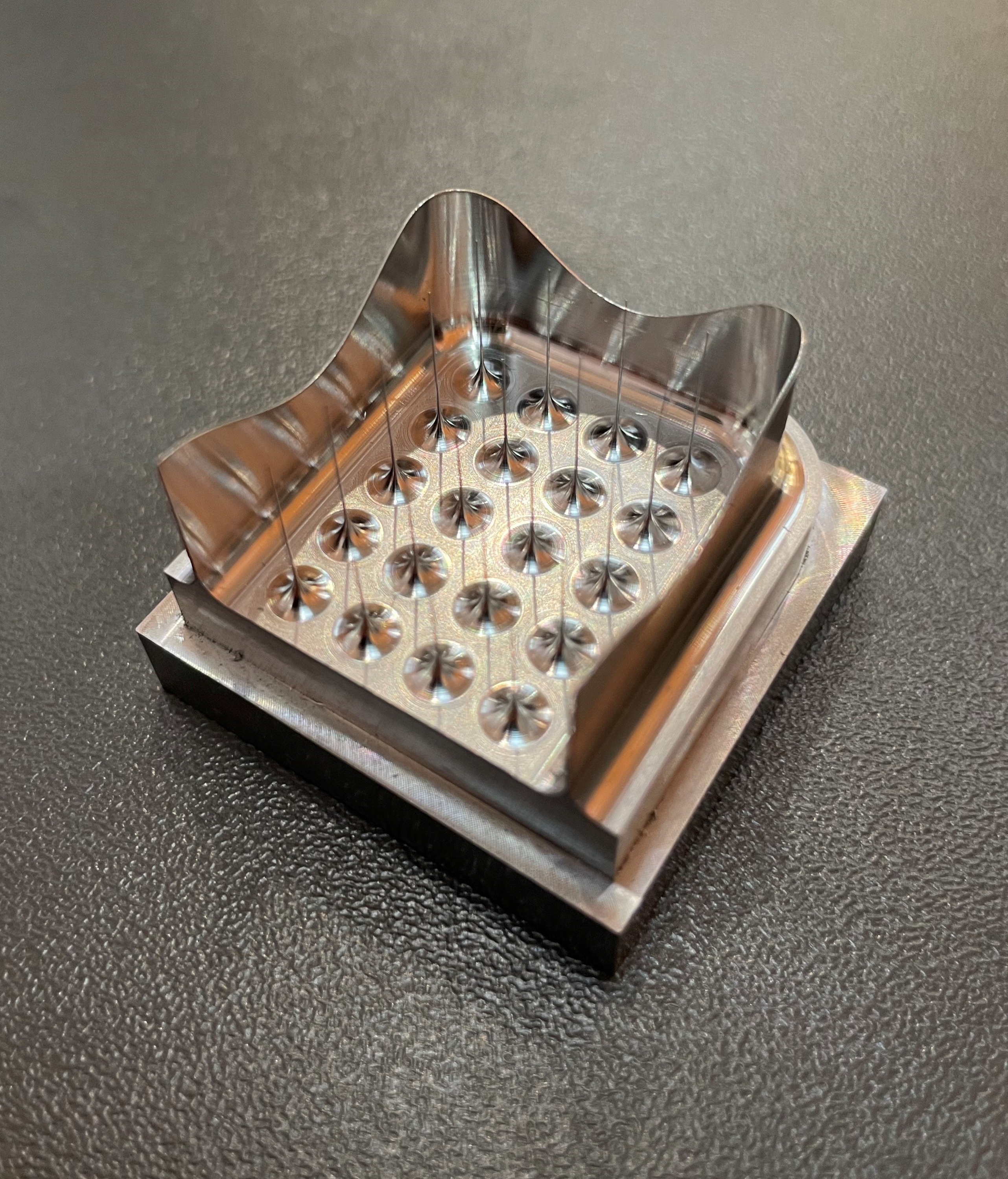

採用線性光學尺的全閉迴路系統能夠有效補償熱效應的影響,確保工具機在長時間運作過程中保持高精度。線性光學尺可提供關於實際線性運動的直接回饋,對熱膨脹進行即時補償,進而顯著降低誤差,在加工過程中確保高精度。圖 9 顯示了採用線性光學尺所能達到的高精度加工成果。

在工具機上採用未使用線性光學尺的半閉迴路控制系統,已能滿足多數加工過程的精度要求,但是,在容易產生累熱積的加工環境中,若追求更高加工精度,線性光學尺將具備顯著優勢。

關鍵在於,在工具機上安裝線性光學尺,並不能將性能不佳的工具機轉變為高性能機台,但能進一步提升原本高性能機台的加工精度,這些測試的結果之所以表現優異,主要歸功於所量測的工具機本身具備精良的設計與卓越的製品質。

圖 9:CNC 工具機加工的針狀工件,直徑只有 60 µm,這個工件是在 EMO 2023 展覽會現場,以搭載 FORTiS 線性光學尺的 Kitamura 工具機進行全閉迴路控制加工製成。

圖 9:CNC 工具機加工的針狀工件,直徑只有 60 µm,這個工件是在 EMO 2023 展覽會現場,以搭載 FORTiS 線性光學尺的 Kitamura 工具機進行全閉迴路控制加工製成。