Duální kontrolní systém Equator-X™ pro měření ve výrobě

Equator-X™ 500: dva systémy v jednom

Kontrolní systém Equator-X přináší do dílenského prostředí jedinečné možnosti díky své funkci duálního měření – absolutnímu a porovnávacímu. Uživatelé si mohou zvolit optimální metodu měření dle svých potřeb a efektivně využít dvou systémů v jednom.

Absolutní režim

V režimu absolutního měření funguje systém Equator-X jako vysokorychlostní souřadnicový měřicí stroj do výrobního prostředí a poskytuje sledovatelné výsledky (ISO 10360-2: 2,1 + L / 300 μm).

Rychlé měření rychlostí skenování až 250 mm/s bez nutnosti vzorových dílců je užitečné zejména pro společnosti s:

• vysokou variabilitou dílců

• nízkým až středním objemem výroby

• vysokou frekvencí kontrolních měření

Porovnávací režim

V režimu porovnávání poskytuje systém Equator-X extrémně rychlé a vysoce opakovatelné kontrolní měření s rychlostí skenování až 500 mm/s a opakovatelností ±2 μm v širokém rozsahu provozních teplot. To je obzvláště užitečné pro velkosériovou výrobu dílců, kde je klíčová výrobní kapacita a kde změny teploty prostředí představují značný problém.

Porovnávací metoda - popis

Porovnávací metoda je založena na tradičním porovnávání vyráběných dílců s referenčním dílcem (etalonem/master dílcem). Po změření referenčního dílce se vygeneruje soubor referenčních dat. Každý soubor dat naměřených na vyráběných dílcích se následně porovnává se souborem referenčních dat, čímž dojde k výpočtu skutečných rozměrů vyráběných dílců a rozhodnutí, zda je dílec v toleranci či ne. Ve výrobních halách s velkými teplotními změnami jednoduše provedete novou kalibraci pomocí referenčního dílce a můžete pokračovat v měření i při značné teplotní změně.

Hlavní výhody kontrolního systému Equator-X 500

Výkonnost

Systém Equator-X je schopen skenovat rychlostí až 250 mm/s v absolutním režimu a až 500 mm/s v porovnávacím režimu, což je mnohem více než u běžných tříosých souřadnicových měřicích strojů. Rychlejším měřením se zvyšuje kapacita měření. Díky tomuto vysokému výkonu dokáže měření udržet krok s operacemi obrábění.

Jistota

Systém Equator-X zajišťuje sledovatelné ověřování dílců v průběhu výrobního procesu podle norem ISO 10360, což poskytuje jistotu při přesunu měření z měřicí laboratoře do výrobní haly. Měřicí systém Equator-X umožňuje průběžnou validaci výrobního procesu se zpětnou vazbou v reálném čase.

Flexibilita

Možnost volby mezi dvěma metodami měření na jednom zařízení umožňuje uživateli zvolit optimální metodu měření pro jeho potřeby. Například absolutní metodu pro velké množství různých dílců nebo porovnávací metodu pro prostředí s velkými rozdíly teplot.

Kompaktní a lehká konstrukce bez nutnosti použití stlačeného vzduchu umožňuje snadné nasazení přesně tam, kde je to potřeba, ať už v automatizované lince, nebo pro ruční obsluhu u strojů.

Nová definice přesnosti a rychlosti

Systém Equator-X je navržen tak, aby poskytoval vysokorychlostní pohyb s bezkonkurenční přesností měření. Zásluhou dynamicky tuhé konstrukce (hexapod) působí setrvačné síly pouze v tahu a tlaku, což výrazně snižuje chyby související s rychlostí, které se vyskytují u běžných tříosých souřadnicových měřicích strojů.

Kromě toho je pohonný a metrologický mechanismus nezávislý, což umožňuje dosahovat vysokorychlostního pohybu bez ovlivnění výkonnosti měření.

Pohonný mechanismus

Systém Equator-X dosahuje své pozoruhodné rychlosti a výkonu pomocí šesti lineárních motorů. Tyto pohony působí silou přímo na pohybující se platformu se sondou, čímž zabraňují dynamickému ohýbání a kroucení, které je běžné u tradičních souřadnicových měřicích strojů.

Pohony a snímače polohy jsou umístěny nad pracovním prostorem, mimo potenciální zdroje znečištění, což zajišťuje zachování vysoké úrovně výkonu i ve výrobním prostředí.

Metrologický mechanismus

Metrologický mechanismus z uhlíkových vláken je tuhý a lehký, což je nezbytné pro zachování přesnosti i při vysokorychlostním pohybu. K vysokému výkonu přispívá rovněž využití charakteristiky tepelné roztažnosti pro vzpěry z uhlíkových vláken, která se používá k vytvoření celkového modelu teplotní kompenzace systému.

Každá metrologická vzpěra obsahuje systém absolutního optického snímače RESOLUTE™, takže absolutní poloha stroje je známa okamžitě po zapnutí.

Snímací systém

Standardní sonda SP25M je vysoce univerzální snímací systém, který uživatelům umožňuje skenovat měřené prvky pro zjištění jejich tvaru, rozměru a polohy. Sonda SP25M se skenovacím modulem SM25-2 poskytuje výjimečný výkon v celém rozsahu doteků od 50 mm do 105 mm efektivní pracovní délky (u přímých doteků) a až do 83 mm (u zahnutých doteků).

Šestiportový zásobník dodávaný se systémem Equator-X umožňuje automatickou a opakovatelnou výměnu různých konfigurací doteků.

Kontrolní systémy Equator-X™

Kontrolní systémy Equator-X byly navrženy pro zajištění výkonnosti, jistoty a flexibility měření v dílenském prostředí.

Stáhněte si brožuru a katalogové listy, kde naleznete více o možnostech duálních kontrolních systémů Equator-X.

Všechny informace přehledně

Nabídka kontrolních systémů Equator™ pro průmyslovou výrobu

Duální kontrolní systém Equator-X je součástí rostoucí nabídky kontrolních systémů Renishaw pro průmyslovou výrobu.

Výkonné softwarové funkce – softwarová platforma MODUS™ IM pro systémy Equator-X

Standardní součástí systému Equator-X je softwarová platforma MODUS IM, která uživatelům zpřístupňuje komplexní řadu aplikací, navržených pro jasné, efektivní a snadné použití s bezproblémovou integrací a robustní funkčností. Toto výkonné softwarové řešení nabízí mimořádný výkon a uživatelský komfort s rostoucím portfoliem nástrojů pro řízení, reporting a správu prostředí, analýzu stroje a management zvyšování produktivity.

Flexibilní programovací nástroje

MODUS IM nabízí řadu programovacích aplikací vyhovujících nejrůznějším potřebám uživatelů, od intuitivního bezkódového rozhraní po vyspělé DMIS programování složitých dílců.

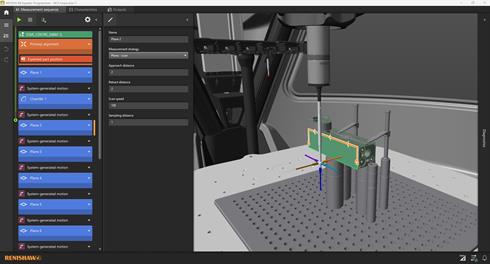

Aplikace MODUS™ IM Equator Programmer

Aplikace MODUS™ IM Equator Programmer, navržená pro rychlost a jednoduchost, je bezkódová aplikace pro práci s CAD modely, umožňující uživatelům bez programátorských zkušeností tvořit měřicí programy. Díky odbornosti a zkušenostem společnosti Renishaw lze snadno vytvářet programy pro měření jednoduchých geometrických prvků a automaticky plánovat bezkolizní pohyby celého systému.

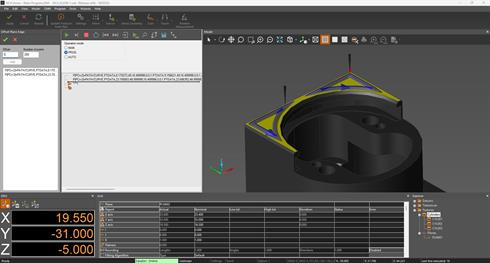

Aplikace MODUS™ IM DMIS Programmer

MODUS IM DMIS Programmer zajišťuje programování v kódu DMIS. Rozšiřuje možnosti programování pro složité geometrické prvky či měřicí rutiny a nabízí maximální flexibilitu a schopnost vytvářet měřicí programy na klíč přizpůsobené vašemu výrobnímu prostředí.

Základní aplikace v softwarové platformě MODUS IM

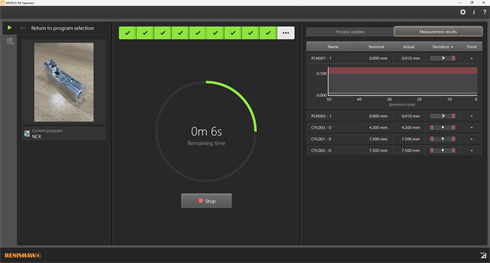

Standardně se dodávají následující aplikace:MODUS™ IM Operator

Aplikace MODUS IM Operator poskytuje obsluze mimořádnou jednoduchost a kontrolu. Přináší intuitivní uživatelské rozhraní pro spouštění programů a zobrazování pouze těch informací, které jsou důležité pro daný účel. Navíc jsou zde odkazy na užitečné aplikace v platformě MODUS IM a zobrazení nezbytných informací jako je zbývající čas měření, výsledky posledního měření a stav vyhovuje/nevyhovuje předchozích deseti měření.

Environment Manager

Aplikace MODUS IM Environment Manager vytváří přesné virtuální prostředí reálného stroje, včetně dostupných konfigurací snímacích doteků, způsobu uložení doteků v zásobníku, kalibračního vybavení a další informace potřebné pro vytváření programů.

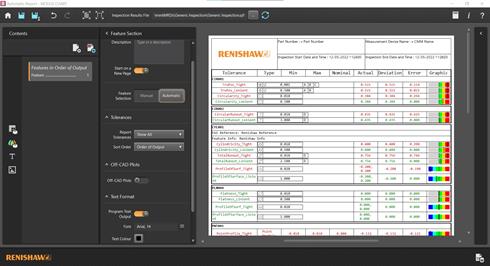

CHART

Samostatná aplikace MODUS IM CHART zjednodušuje interpretaci reportů zobrazením grafických informací na skutečné pozici na dílci pomocí QIF XML souborů a CAD modelu dílce. CHART vytváří specializované PDF reporty pro zobrazování a ukládání výsledků měření. K dispozici jsou všechny standardní tabulky výsledků, současně s unikátní funkcí pro superpozici bodů na CAD modelu, což snižuje riziko lidské chyby při manuálním vytváření měrového protokolu.

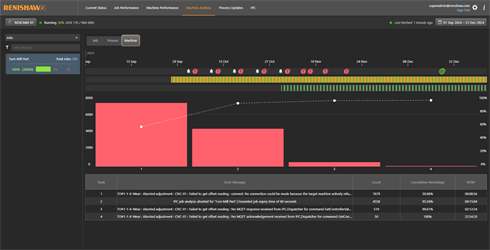

Analýza stroje

S aplikací MODUS IM Machine Analysis může uživatel zpřístupnit a zobrazit naměřená data z jednotlivých měřicích programů, včetně předchozích náměrů. Výkonné vizuální zobrazení umožňuje hluboké pochopení a analýzu procesních dat. Během měření se mohou vyskytnout chyby. Jejich pravidelným monitorováním však dokážete lépe porozumět jejich příčinám, čímž můžete zlepšit svůj výrobní proces a směřovat k tzv. „bezobslužnému obrábění“.

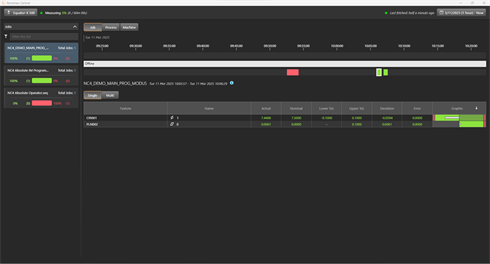

Manage Machines

Aplikace MODUS IM Manage Machines dovoluje uživatelům platformy MODUS IM sledovat a analyzovat výkon a efektivitu obráběcího stroje

Licence Manager

Aplikace MODUS IM Licence Manager usnadňuje přidávání dodatečných funkcí jako Intelligent Process Control (IPC) pro automatické korekce, softwarových aktualizací a nových funkcí.

Aplikace pro automatizaci a řízení procesu pro softwarovou platformu MODUS™ IM

MODUS™ IM Automate

Volitelná aplikace MODUS IM Automate umožňuje uživatelům připravit a integrovat dílenské měřicí systémy do automatizovaných celků. Systém je intuitivní a umožňuje automaticky vkládat, kontrolovat a vyjímat dílce.

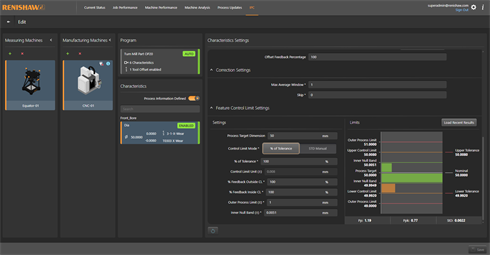

Inteligentní řízení procesu IPC

Volitelná aplikace IPC Process Control pro MODUS IM poskytuje zpětnou vazbu pomocí naměřených dat systémem Equator™. Slouží pro aktualizaci offsetů nebo proměnných stroje přímo v řízení obráběcího stroje pro kompenzaci obvyklých příčin nestability procesu, jako je opotřebení nástroje nebo teplotní drift.

Odhalte možnosti vašich dat s platformou Renishaw Central

Využijte svá metrologická data ze souřadnicových měřicích strojů pomocí naší chytré platformy pro výrobní data Renishaw Central. Zjistěte, jak můžete změnit vaši výrobu ještě dnes.