加速創新:金屬積層製造歧管為 Land Rover BAR 提升動力流量

Land Rover BAR R1

Land Rover BAR 的美洲盃級 (ACC) 賽艇 Rita (代號 R1),是耗費 85,000 小時的心血結晶,其中進行了設計與建構、水上測試及嚴密的建造作業。

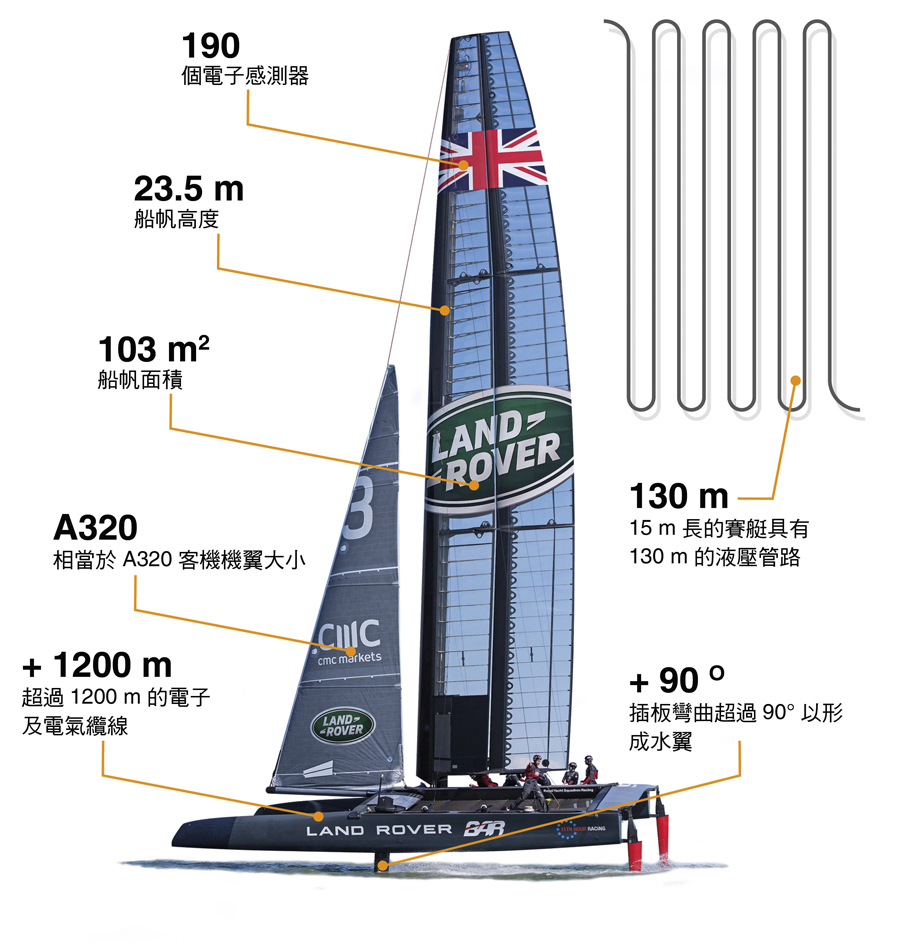

這艘 15 m 長的賽艇,設置 130 m 的液壓管路,以及 1200 m 以上的電子及電氣纜線,連接 190 個感測器。船帆面積為 103 m2,高 23.5 m,相當於 A320 客機的主機翼。R1 的每塊船殼都提供人工裝設插板,以超過 90 度的彎曲角度形成水翼。

一旦船速達到約 16 節 (18 mph),水通過水翼時的力量就會形成升力,足以讓船隻離開水面,實際上就像是在水上飛行一樣。這種所謂的「飛行」狀態可減少阻力,並提升效率加快速度。

跨國工程公司 Renishaw 是 Land Rover BAR 技術創新小組的一份子。這個小組的目標是結合英國工程的精華技術,協助Land Rover BAR贏得美洲盃競賽。這是十分重大的挑戰,有別於航海領域的任何其他挑戰。

R1 的控制面全部由液壓致動器驅動。其中液壓是由擔任「苦力」的船員,揮灑汗水轉動特殊的手搖曲柄辛苦提供。船上沒有電池 (除了提供電腦及感測器電源的電力以外),因此這四位苦力要扮演人力引擎,產生所有需要的液壓能量。

Land Rover BAR 賽艇與空中巴士 A320 客機比較

Land Rover BAR 賽艇與空中巴士 A320 客機比較

Land Rover BAR 瞭解積層製造的潛力,能夠協助減輕重量,並提升液壓系統效率。簡單來說,這樣可讓船隻設計人員在液壓系統的效能,以及運轉所需的能量之間,達到完美的平衡,進而讓扮演苦力的船員更為省力,同時船隻仍以最佳狀態向前航行。

Renishaw 積層製造團隊,包括產品行銷工程師 David Ewing 在內,與 Land Rover 設計團隊協同合作,使用 Renishaw 金屬積層製造 (3D 列印) 技術,製造客製化歧管。

以下由 David Ewing 進一步說明:

您在 Renishaw 的背景為何?

我在 Renishaw 已經服務六年,目前擔任產品行銷工程師,專精於積層製造。我具有航太及工程背景,當初加入公司時,一開始是負責位置編碼器,之後大約四年前則改為負責金屬積層製造。我在休閒時熱愛駕駛遊艇,也是積層製造的忠實擁護者,因此我很榮幸能夠參與 Land Rover BAR 專案。

對您而言 Renishaw 代表什麼?

我認為 Renishaw 的口號「應用創新」,完美的說明了企業本身的精神。工作環境充滿活力,因為公司在製造領域開發各種創新技術,並應用這些技術解決真實世界的實際問題。積層製造是新興的頂尖技術,Renishaw 是英國唯一的高效能機器製造商,能夠 3D「列印」各種可用的金屬零件。

積層製造在 R1 賽艇的哪些部分發揮作用?

這項技術可迅速製作零件原型,並用於生產可完全正常運作的賽艇歧管零件。液壓歧管就是其中一個例子。

液壓歧管將液體引導至連結閥與致動器的液壓系統,可讓設計工程師管理液壓迴路的運作,同時將元件結合在體積精巧的裝置中。

為何使用金屬積層製造歧管取代傳統製造歧管?

在金屬 3D 列印技術問世之前,液壓系統的所有零件製造,都要使用減法製程。傳統的液壓墊塊歧管是以鋁合金或不鏽鋼鋼胚製造,經過切削及加工達到所需尺寸,然後在 90 度角鑽孔,以產生流動路徑。因為鑽孔作業相當複雜,經常需要使用特殊刀具。通道需要塞頭,以便適當地引導液體通過系統。

傳統製程會在流動路徑之間產生陡峭角度接合面,可能造成流體分流及/或停滯,成為喪失效率的主要原因。

積層製造對設計及製造零件有何好處?Land Rover BAR 團隊如何從中獲益?

傳統歧管的陡峭角度接合面,會減緩液壓液的流動速度,可能造成喪失動力。使用積層製造技術,就可以設計及建造平順圓滑的轉角,促進液體流動及提升效率。

這項技術的另一項優點,就是能夠大幅減輕重量,超越傳統的塊狀歧管。傳統的塊狀歧管,是使用所謂的減法製程製造。材料必須進行切削處理,可能會留下多餘、不必要的重量,以及超出規格的管壁厚度。

R1 在百慕達海域奔馳 (c) Harry KH/Land Rover BAR

R1 在百慕達海域奔馳 (c) Harry KH/Land Rover BAR積層製造顧名思義是採用加法方式的製程,一層層的建構零件,只在需要的地方成形材料,可以大幅減輕零件重量。我們可以調整歧管壁厚度,使其剛好能夠發揮效用,而不是因為減法製程的限制而超出規格。賽艇使用的歧管全部客製化,並採用鈦製造,同時兼具質輕及堅韌的特色。

積層製造的另一項優點,就是能夠迅速產生許多疊代,是加速創新過程中的必要條件。

我們與 Land Rover BAR 的合作方式,就像是生產高性能賽車零件一樣,各種設計變更「持續到最後一刻」。

您是否可以描述金屬積層製造設計流程,以及生產零件所使用的技術為何?

Land Rover BAR 設計團隊認為積層製造具有潛力,能夠在 R1 賽艇減輕重量及提升效率,因此決定要徹底重新探討液壓系統。Renishaw 特別強調,使用金屬積層製造技術製造歧管可獲得最大效益,並針對疊代進行協作及建議,然後生產必要零件。

我們為 R1 生產的零件仍然是高度機密,但我們可利用展示用的液壓歧管作為範例,說明設計的考量因素及流程。

液壓歧管用於讓液體在賽艇的不同部分流動,對是否能夠高效輸送液體至正確位置而言,扮演十分重要的角色。其中有趣的是,如果檢視歧管內部,會發現多個液體通道。由於使用積層製造技術,我們可以製作任何所需形狀,不受製造技術或刀具的限制。我們可以利用對元件功能最有效的方式,製造這些元件。採用積層方式製造,可以讓流動路徑達到良好適形的彎曲角度,提升其流動效率。

歧管設計是由 Land Rover BAR 在 CAD 軟體之中建立。Renishaw 製作本身專屬的建構準備軟體,名為 QuantAM。我們由 Land Rover BAR 取得 CAD 檔案,進行定向、旋轉、支撐,並將其分為多層。完成以上作業之後,就可將機器檔案傳送至積層製造系統,使用高功率雷射建構零件,而且還有空間可以疊代及加強設計。

您是否可以說明生產金屬積層製造歧管的主要步驟?

歧管設計獲得同意後,就會在 3D CAD 軟體之中繪製完成。Land Rover BAR 將 CAD 檔案以電子方式傳送至 Renishaw,我們將其轉換為 .stl 檔案。這種檔案格式可匯出至金屬積層製造的建構準備軟體。Renishaw 專屬的建構準備軟體 QuantAM,專門搭配 Renishaw 高效能金屬積層製造系統使用。Renishaw 積層製造團隊使用這套軟體,取得虛擬的 Land Rover BAR 歧管,在建構基板上正確地設定及定向零件,並套用各項必要支撐。建構支撐需要用於連結任何間隙、支撐懸浮面部分,並於零件一層層製造時,維持零件穩定及保持定位。Renishaw 積層製造團隊使用本身的專業知識,確保應用最少數量的支撐以避免浪費,並減少移除支撐所需的時間。

Land Rover BAR 金屬積層製造歧管展示在QuantAM 軟體中

Land Rover BAR 金屬積層製造歧管展示在QuantAM 軟體中零件在 QuantAM 中準備完成後,檔案就準備好送往 Renishaw 金屬積層製造系統。Renishaw 金屬積層製造系統使用雷射粉床融熔技術,將細微的金屬粉末融熔在一起,一層層地建構零件。一開始金屬粉末會裝入 Renishaw 金屬積層製造系統之中,然後金屬建構基板會裝入系統的艙體內並加以固定。將 QuantAM 檔案傳送至系統,系統艙體中的所有空氣將以真空方式抽除。接下來會將氬氣這種惰氣灌注至系統中,營造安全穩定的大氣環境,然後就可以開始輸送粉末。一層薄薄的金屬粉末會沉積在建構基板上,由軟刷在基板上前後移動,確保金屬粉層均勻分布。而後高功率雷射依據建構檔案提供的二維層資料,定位與聚焦讓粉末融熔。緊接著建構基板向下移動一層,沉積第二層粉末,並重複進行鋪設粉末層程序,直到零件完全建構為止。

建構完成後,多餘的粉末會被刷除,不過仍密封在系統內部。運載零件的建構基板,之後可能會由系統取出,準備使用後加工技術進行精加工。大部分金屬零件會使用線切割技術從建構基板卸下,之後可能需要表面精加工及熱處理。加工用於添加螺紋,並應用於需要高公差的區域。

其中最大的挑戰為何?您最引以為傲的是什麼?

R1 是令人驚訝的先進賽艇,突破技術極限,真的是「加速創新」,及時製造最佳零件參與美洲盃賽事。其中的挑戰非常巨大,我們就像是在打造高性能賽車一樣,存在許多設計變更、嚴苛的時限要求,以及快速生產各種零件,以便趕上早已確定的競賽日期。我對大家克服挑戰的方式感到驕傲,所有人發揮團隊合作精神,實現各種突破成果,提升賽艇性能,並透過 Land Rover BAR 團隊的工作成果,訓練及教育未來的工程師。

由 Renishaw RenAM 500M 金屬積層製造系統取下展示用 Land Rover BAR 金屬積層製造歧管

由 Renishaw RenAM 500M 金屬積層製造系統取下展示用 Land Rover BAR 金屬積層製造歧管